Тороидальный вариатор

Вам может быть интересны также другие типы вариаторов:

В далеком 1878 году, задолго до изобретения ременного вариатора, в качестве игрушки, был изобретён тороидальный вариатор английским изобретателем Ч. Хантом. С тех пор о нём забыли до 1930-хх годов. Схема впервые была использована на практике забытым автомобильным брендом Austin. Его неоднократно пытались совершенствовать, но материалы не позволяли создать ролики подходящей прочности. Возвращение тороидальной коробки произошло благодаря японской компании Jatco в сотрудничестве с концерном Nissan в 1999 году. Тогда плодом их труда стала легендарная машина модели Skyline. Своё название устройство получило из-за поверхностей, напоминающих середину тора, которые образует пара шкивов.

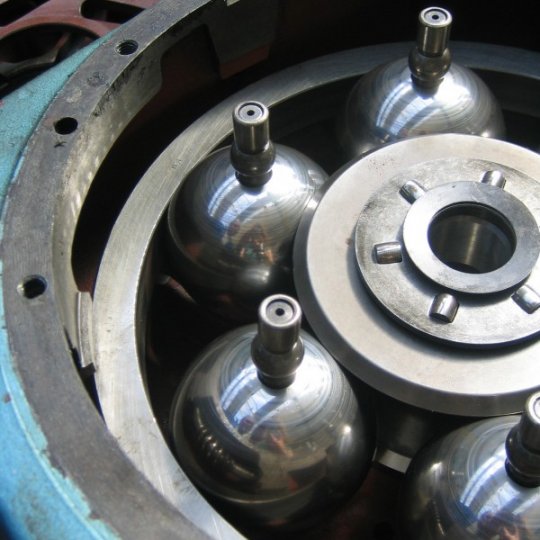

Работа осуществляется за счёт пары роликов, касающихся разных диаметров ведущего и ведомого шкивов, имеющих форму полутора. В итоге передаточное отношение изменяется.

Основные особенности тороидного вариатора

Он имеет ряд отличительных свойств:

- Для этого вида коробок нельзя применять обычное масло.

Сложная субстанция на огромных скоростях вращения превращается в пленку, способствующую увеличению фрикционных взаимодействий.

Сложная субстанция на огромных скоростях вращения превращается в пленку, способствующую увеличению фрикционных взаимодействий. - Материал роликов – дорогостоящая углеродистая сталь. В точке прижима к тороидной поверхности возникает усилие до 10000 кг.

- Этот тип коробок очень дорогой в обслуживании, но он позволяет при компактных размерах выжать максимум крутящего момента.

Где применяются такие вариаторы

Одним из самых знаменитых применений является передача усилия с турбины двигателя на электрогенератор в английском истребителе вертикального взлёта Hurrier. Огромная стоимость изготовления позволяет устанавливать его только на самые дорогие элитные автомобили. Конструктора часто называют его излишеством и желанием изобретателей выделиться на общем фоне. КПД этой коробки не настолько велик, чтобы можно было платить за присутствие 2-5% крутящего момента. Поэтому их использование является вопросом финансовых возможностей и целесообразности. В России этот вид трансмиссии является наименее изученным в силу его недоступности.

Extroid тороидальный вариатор — Тороидальный вариатор,

Многие производители наряду с механическими, автоматическими и роботизированными коробками переключения передач предлагают своим клиентам трансмиссии вариаторного типа

В салоне припаркованного автомобиля вариатор легко перепутать с обычным автоматом или роботизированной коробкой — отсутствует педаль сцепления, селектор напоминает классический рычаг «автомата» — но на ходу почти сразу становится понятно, что это совершенно другая система.

При этом не только по особенностям поведения автомобиля вариатор стоит особняком: относительно высокая цена, фактическая непригодность к ремонту и множество окружающих клиноременные КПП ограничений — всё это заставляет удивляться, зачем же их нам предлагают обычно не склонные к необдуманным решениям автопроизводители?

Попробуем разобраться.

Зачем нужен вариатор

Двигатель внутреннего сгорания проявляет себя по-разному в зависимости от оборотов, на которых работает: так, максимальный крутящий момент реализуется на одних оборотах, а максимальная мощность на других — причем в диапазоне, редко используемом, например, при городской езде.

Любая коробка передач нужна в автомобиле в первую очередь для того, чтобы изменять в широком диапазоне крутящий момент — а следовательно, и тяговое усилие и скорость вращения колёс автомобиля. При этом получает коробка передач этот крутящий момент с коленчатого вала двигателя, имеющего четко ограниченный рабочий диапазон.

При разгоне, когда нам нужна максимальная динамика, мы уводим двигатель в режим повышенных оборотов и стараемся в нем оставаться, пока необходимость в максимально быстром ускорении не отпадёт. При плавном ускорении на загородной трассе мы так же будем переключаться по мере необходимости. Именно по этой причине для более полного использования возможностей двигателя выгодно внедрить большее число «коротких» ступеней с узким рабочим диапазоном — чем сейчас и занимаются производители традиционных трансмиссий — но этот подход неизбежно ведёт к увеличению стоимости, сложности и веса коробки передач.

Принципиально же иной подход к этому вопросу состоит в разработке системы, позволяющей в заданном диапазоне передаточных чисел бесступенчато изменять передаточное число трансмиссии. Именно такой системой и является вариатор.

История

Первые наброски бесступенчатой вариаторной трансмиссии (СVT — Continuous Variable Transmission — Постоянно Изменяемая Трансмиссия) можно найти в работах Леонардо да Винчи, датированных примерно 1490 годом. Неизвестно, нашёл ли применение тогда этот принцип, но в Европе к теме вернулись уже в 19 веке — в 1886 году выдан европейский патент на тороидальный вариатор.

В 1910 году мотоцикл Zenith с патентованной вариаторной трансмиссией Gradua-Gear настолько успешно участвовал в гонках Hill Climb, что трансмиссии подобного типа были запрещены в этих гонках для сохранения конкурентоспособности традиционных КПП.

В 1912-ом на мотогонках Tourist Trophy та же судьба постигла британцев Rudge-Whitworth с их системой Rudge Multigear. Официальная формулировка также содержала отсылку к необходимости поддержания интриги в гонке.

Официальная формулировка также содержала отсылку к необходимости поддержания интриги в гонке.

Запреты вариаторов в спорте продолжались до конца века — так, в 1994 году вариаторы были запрещены в Формуле-1 ввиду опасений, что одна из команд может в будущем получить огромное преимущество, разработав достаточно эффективную трансмиссию на вариаторном принципе.

История вариатора на легковом автотранспорте начинается с 1928 года. Именно тогда третий по величине британский автопроизводитель Clyno Engineering Company устанавливает на автомобиль вариаторную трансмиссию собственной разработки — впрочем, не очень надёжную и эффективную ввиду отсутствия на тот момент необходимых технологий и материалов.

В 1958 году голландский производитель DAF, ныне известный нам по грузовым автомобилям, презентовал легковую машину DAF 600 с вариатором собственной конструкции Variomatic, которая после приобретения патентов компанией Volvo стала называться VDT (Van Doorne Transmissie— в честь владельца компании DAF Губерта Ван Дорна, самостоятельно разработавшего систему).

В конце 80х годов доработанный японскими инженерами вариатор продолжил наступление в нише компактных автомобилей. Знаковым автомобилем стала нацеленная в том числе на американский рынок Subaru Justy с электронным управлением вариатором. Несмотря на ограниченную популярность модели, вариаторы на автомобилях марки продолжали использоваться и в дальнейшем.

Nissan, также начавший эксперименты с бесступенчатыми трансмиссиями на малолитражке March в 1990х, в итоге стал устанавливать на полноразмерные автомобили — примером тому была Nissan Altima с 3,5 литрами под капотом. До того одним из недостатков вариатора считалась именно неспособность работать с большими крутящими моментами.

В результате непрерывного совершенствования вариаторов сегодня мы можем наблюдать надежно работающие вариаторы как на мощных Nissan и Audi, так и на конструкциях, далеких от автомобильного мира: например, трансмиссия вариаторного типа ставится на японский основной боевой танк Type 10 весом в 48 тонн и мощностью силовой установки 1200 л.

Принцип работы вариатора

Простейший конусный вариатор Эванса содержит два параллельных шкива конической формы, вершины конусов при этом направлены в противоположные стороны. Вращение с одного шкива на другой передаётся ремнем.

Если сдвинуть жесткий ремень на приводном конусе в сторону его основания, то для сохранения своей длины ремень сдвинется и на втором конусе, но за счет разнонаправленности конусов — на более узкий его участок. При этом передаточное число по мере движения приводного ремня будет плавно увеличиваться.

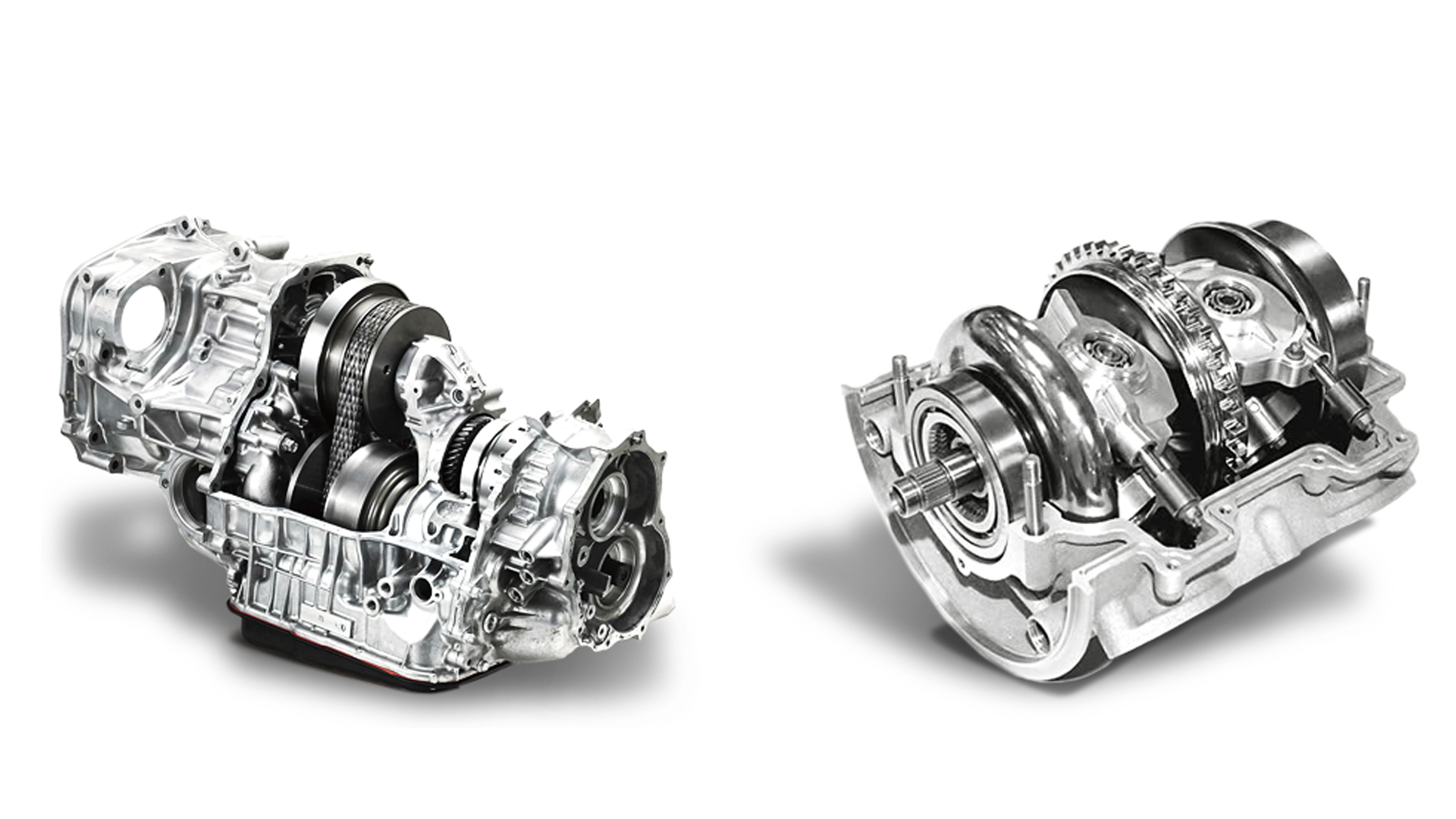

Чаще всего встречающийся в современных автомобилях клиноременной вариатор отличается в деталях от описанной схемы, но принцип, лежащий в основе данных устройств — общий: плавное изменение передаточного числа путём изменения диаметра приводного шкива.

Техническое устройство вариаторной трансмиссии

В клиноременном вариаторе каждый приводной шкив состоит не из одного, а из двух усеченных конусов, направленных друг на друга. Между ними зажат ремень клиновидного сечения, который при движении этих «полушкивов» навстречу друг другу буквально выдавливается на внешний радиус приводных конусов и одновременно переходя на меньший радиус ведомого вала. Плавной и согласованной регулировкой расстояния между полушкивами — а, как следствие, и выбранного передаточного отношения- в современных автомобильных вариаторах занимается электроника. Помимо электронного управления, в современную вариаторную трансмиссию входит и устройство, обеспечивающее возможность движения задним ходом (чаще всего для этого используется планетарная передача) и узел, компенсирующий отсутствие в вариаторе нейтральной передачи. Производители используют в этом качестве почти все типы сцепления из присуствующих на рынке:

Между ними зажат ремень клиновидного сечения, который при движении этих «полушкивов» навстречу друг другу буквально выдавливается на внешний радиус приводных конусов и одновременно переходя на меньший радиус ведомого вала. Плавной и согласованной регулировкой расстояния между полушкивами — а, как следствие, и выбранного передаточного отношения- в современных автомобильных вариаторах занимается электроника. Помимо электронного управления, в современную вариаторную трансмиссию входит и устройство, обеспечивающее возможность движения задним ходом (чаще всего для этого используется планетарная передача) и узел, компенсирующий отсутствие в вариаторе нейтральной передачи. Производители используют в этом качестве почти все типы сцепления из присуствующих на рынке:

- гидротрансформатор (используется чаще всего), встречается на вариаторах Autotronic (Мерседес), Ecotronic (Форд), Extroid и Xtronic (Ниссан; первый чаще встречается на дорогих авто, второй — в бюджетном сегменте), Lineartronic (Субару), Multidrive (Тойота).

- многодисковое сцепление моктрого типа используется в вариаторах Multitronic (Хонда), Multimatic (Ауди)

- электромагнитное сцепление с электронным управлением встречается на системах Hyper (Ниссан)

- центробежное автоматическое сцепление ставится на вариаторы Transmatic (старые ДАФ, Форд и Фиат)

Также некоторыми производителями активно используются тороидальные вариаторы, где ремня нет, а функцию передачи крутящего момента от одного вала к другому выполняют ролики разной формы. Наиболее известен двойной тороидальный вариатор Extroid CVT, который ставился на мощные топовые модели Nissan. К сожалению, высокая стоимость и малая распространенность данного типа вариатора не позволяет считать его конкурентом традиционной клиноременной системы.

Виды ремней вариатора

Главная технически сложная деталь клиноременного вариатора — это, собственно, ремень. Он должен быть крайне жестким и одновременно гибким — чтобы, будучи зажатым гидравликой в приводе иметь возможность работать на разных диаметрах шкивов. Категорически нельзя ему сжиматься или растягиваться. Простые автомобильные ремни — наподобие ремня генератора или газораспределительного механизма — под такие требования не подходят (хотя в вариаторе снегохода, например, используется именно резинотканевый ремень). Чаще всего в автомобильных вариаторах встречается наборный металлический ремень близкого к треугольному сечения. В ряде агрегатов этот ремень применяется как «толкающий» — стальная конструкция ремня при сжатии приобретает дополнительную жесткость, что позволяет передавать вторичному валу большую мощность. Впрочем, иногда проблемы передачи большой мощности с помощью вариатора решают применением вместо ремня широкой цепи, входящей в зацеп с половинами приводных шкивов своими боковыми частями. Дополнительное сцепление цепи, как и в клиноременном вариаторе, обеспечивается специальной трансмиссионной жидкостью, меняющей свою вязкость под давлением в точке контакта ремня и полушкива. Эта жидкость дороже обычного трансмиссионного масла и крайне важна для вариатора.

Категорически нельзя ему сжиматься или растягиваться. Простые автомобильные ремни — наподобие ремня генератора или газораспределительного механизма — под такие требования не подходят (хотя в вариаторе снегохода, например, используется именно резинотканевый ремень). Чаще всего в автомобильных вариаторах встречается наборный металлический ремень близкого к треугольному сечения. В ряде агрегатов этот ремень применяется как «толкающий» — стальная конструкция ремня при сжатии приобретает дополнительную жесткость, что позволяет передавать вторичному валу большую мощность. Впрочем, иногда проблемы передачи большой мощности с помощью вариатора решают применением вместо ремня широкой цепи, входящей в зацеп с половинами приводных шкивов своими боковыми частями. Дополнительное сцепление цепи, как и в клиноременном вариаторе, обеспечивается специальной трансмиссионной жидкостью, меняющей свою вязкость под давлением в точке контакта ремня и полушкива. Эта жидкость дороже обычного трансмиссионного масла и крайне важна для вариатора.

Ограничения вариаторной трансмиссии и примеры их преодоления

Несмотря на наличие в системе ремня, назвать его расходником нельзя — большая часть производителей даёт на свои вариаторы гарантию в 150-200 тысяч километров. При этом несвоевременная замена жидкостей, выезды на бездорожье, резкие нагрузки и удары неизбежно приводят к снижению срока эксплуатации узла — о чем те же производители часто «забывают» написать. Иногда для продления этого срока замену ремня и валов произвести возможно, но чаще узел заменяется в сборе. Основная беда вариатора заложена конструктивно — цепь или ремень, растянувшийся ввиду неправильного обслуживания или эксплуатации, начинает проскальзывать на шкивах, образуя на них задиры. Со временем даже небольшое разрушение ремня вариатора приводит к катастрофическим последствием для всех узлов вариатора. Помимо этого могут вызвать гибель трансмиссии и проблемы с датчиками скорости или шаговым мотором, управляющим всей системой. Иногда от продолжительного движения на высоких скоростях могут отказать подшипники полушкивов. Также вариаторы, изначально созданные под спокойную езду, плохо переносят резкие старты ввиду повышенной нагрузки на ремень/цепь. Отсюда же вытекают ограничения по буксировке как других автомобилей, так и прицепов, что в принципе — не проблема, если речь идёт о небольшом автомобиле. Кстати, о буксировке автомобиля с вариатором тоже следует сказать отдельно — для этого придётся включать двигатель, чтобы приводной ремень в вариаторе смазывался в движении — но ещё лучше вообще отказаться от буксировки авто на тросе. Вариатор, как система, в немалой степени зависящая от трения, склонен к перегреву при эксплуатации в снегу или на бездорожье. Вне дорог автомобиль с вариатором эксплуатировать вообще не стоит — ударные нагрузки и проскальзывание колес смертельно опасны для ремня вариатора. Все эти технические недостатки постепенно преодолеваются. Сложнее с другим —восприятием водителем вариатора, как некорректно работающего устройства традиционного типа. При необходимости резкого ускорения вариатор, до того находившийся в режиме минимального расхода топлива, сначала дожидается смены режима работы двигателя на оптимальный для разгона.

Также вариаторы, изначально созданные под спокойную езду, плохо переносят резкие старты ввиду повышенной нагрузки на ремень/цепь. Отсюда же вытекают ограничения по буксировке как других автомобилей, так и прицепов, что в принципе — не проблема, если речь идёт о небольшом автомобиле. Кстати, о буксировке автомобиля с вариатором тоже следует сказать отдельно — для этого придётся включать двигатель, чтобы приводной ремень в вариаторе смазывался в движении — но ещё лучше вообще отказаться от буксировки авто на тросе. Вариатор, как система, в немалой степени зависящая от трения, склонен к перегреву при эксплуатации в снегу или на бездорожье. Вне дорог автомобиль с вариатором эксплуатировать вообще не стоит — ударные нагрузки и проскальзывание колес смертельно опасны для ремня вариатора. Все эти технические недостатки постепенно преодолеваются. Сложнее с другим —восприятием водителем вариатора, как некорректно работающего устройства традиционного типа. При необходимости резкого ускорения вариатор, до того находившийся в режиме минимального расхода топлива, сначала дожидается смены режима работы двигателя на оптимальный для разгона. При этом он постоянно меняет передаточное число, чтобы не мешать двигателю перенастраиваться. После чего, позволяя двигателю оставаться на зачастую некомфортных для слуха водителя высоких оборотах, вариатор начинает плавно менять диаметр шкивов в трансмиссии, обеспечивая плавный, но максимально эффективный разгон с сохранением двигателя в неизменном режиме работы с максимальной отдачей крутящего момента. Разгон получается оптимальным, но ускорение без привычного изменения тембра работы двигателя с набором скорости рождает заставляет неискушенного пользователя подозревать автомобиль в некорректной работе узлов и отсутствии динамики. Именно для борьбы с этим субъективным восприятием поведения автомобиля с вариатором производители идут на всяческие ухищрения: добавляют лепестковые подрулевые переключатели виртуальных передач (например, в системе Sportronic у Mitsubishi), изменяют программы управления разгоном так, чтобы выход на оптимальные обороты двигателя происходил постепенно. По сути всё это — скорее дань человеческому консерватизму и маркетинговый компромисс — характеристики авто при этом, пусть и незначительно, но страдают.

При этом он постоянно меняет передаточное число, чтобы не мешать двигателю перенастраиваться. После чего, позволяя двигателю оставаться на зачастую некомфортных для слуха водителя высоких оборотах, вариатор начинает плавно менять диаметр шкивов в трансмиссии, обеспечивая плавный, но максимально эффективный разгон с сохранением двигателя в неизменном режиме работы с максимальной отдачей крутящего момента. Разгон получается оптимальным, но ускорение без привычного изменения тембра работы двигателя с набором скорости рождает заставляет неискушенного пользователя подозревать автомобиль в некорректной работе узлов и отсутствии динамики. Именно для борьбы с этим субъективным восприятием поведения автомобиля с вариатором производители идут на всяческие ухищрения: добавляют лепестковые подрулевые переключатели виртуальных передач (например, в системе Sportronic у Mitsubishi), изменяют программы управления разгоном так, чтобы выход на оптимальные обороты двигателя происходил постепенно. По сути всё это — скорее дань человеческому консерватизму и маркетинговый компромисс — характеристики авто при этом, пусть и незначительно, но страдают. Ровно по этой же причине рычаг управления режимами вариатора на многих автомобилях до сих пор стилизуют под рукоятку АКПП, хотя можно было бы обойтись и рядом кнопок.

Ровно по этой же причине рычаг управления режимами вариатора на многих автомобилях до сих пор стилизуют под рукоятку АКПП, хотя можно было бы обойтись и рядом кнопок.

Быть или не быть вариаторам

КПД трансмиссий вариаторного типа — едва ли не выше, чем у всех конкурентов и составляет 75%. При этом необходимо понимать, что одновременно получить рекордную экономичность и непревзойдённую динамику одной лишь установкой вариаторной трансмиссии — невозможно.

Что это такое. Принцип работы. Топ 3.. вида вариаторов

Конструкцией вариатора предусмотрена плавная передача крутящего момента от двигателя на колеса автомобиля. Что такое вариатор и основное отличие вариаторной коробки от других аналогов – отсутствие передач. Передаточные отношения здесь меняются как в автоматическом, так и в ручном режиме. Вариатор – это упрощенное название автоматической коробки передач вариаторного типа. Еще ее обозначают латинскими литерами CVT, расшифровка — Continuously Variable Transmission, дословный перевод – трансмиссия бесступенчатая.

Еще ее обозначают латинскими литерами CVT, расшифровка — Continuously Variable Transmission, дословный перевод – трансмиссия бесступенчатая.

Как работает вариатор

Автомобили, оборудованные вариаторной трансмиссией, внешне очень похожи на машины с коробкой автомат. Что такое вариатор на автомобиле? По аналогии с другими трансмиссиями, в конструкцию коробки передач CVT тоже входят две педали, селектор переключения режимов. Режимы вариатора имеют те же обозначения:

- Р – паркинг.

- R – реверс.

- N – нормаль.

- D – драйв.

На первый взгляд устройство трансмиссий совпадает. Однако, принцип работы вариатора CVT отличается от традиционной АКПП. Здесь полностью отсутствуют фиксированные передачи, нет нумерованных первой, второй и прочих скоростей. Коробка вариатор обладает огромным количеством передач, переход с одного режима на другой осуществляется совершенно незаметно и плавно. В процессе эксплуатации транспортного средства, оснащенного вариатором, водитель не ощущает рывков, толчков и пинаний. Независимо от того, трогается машина, разгоняется или тормозит, вариатор постепенно меняет передаточное отношение без резких движений, рывков.

Независимо от того, трогается машина, разгоняется или тормозит, вариатор постепенно меняет передаточное отношение без резких движений, рывков.

Разновидности коробок-вариаторов

В зависимости от конструкции механизма и области применения, вариаторы CVT подразделяются на следующие виды:

- Клиноременной вариатор.

- Цепной.

- Тороидальный.

Самый распространенный вариант исполнения – клиноременной вариатор.

Немного теории:

чтобы понять принцип действия клиноременной передачи, рекомендуется представить два шкива сложной конструкции, взаимно отдаленные на небольшое расстояние;

каждый шкив вариатора состоит из двух конусообразных дисков, верхушки которых сходятся и расходятся;

оба шкива огибает специальный ремень.

Устройство вариаторной коробки передач

В состав каждого шкива входят по два конуса 20°, которые отцентрированы вершинами относительно друг друга. Клиновидный ремень вариатора входит в меж-конусное пространство. Свое название ремень получил, благодаря оригинальной форме сечения в виде буквы V. Такой профиль позволяет увеличить площадь контакта, силу трения между ремнем и шкивами вариатора.

Свое название ремень получил, благодаря оригинальной форме сечения в виде буквы V. Такой профиль позволяет увеличить площадь контакта, силу трения между ремнем и шкивами вариатора.

Сближение конусов приводит к увеличению диаметра шкива. Соответственно, при их разведении – он уменьшается (эффект переменного рабочего диаметра шкива). Шкивы переменного диаметра расположены строго попарно. Один из них – ведущий (входной), он является продолжением коленчатого вала силового агрегата. Ведущий шкив вариатора передает вращение на второй (ведомый) шкив, элементы коробки передач, трансмиссию, колеса автомобиля.

Существует термин «радиус основного тона», он характеризует расстояние от ремня до центров клиновидных шкивов. Когда шкивы вариатора разведены и находятся максимально далеко друг от друга, этот параметр минимален. При максимальном сближении конусов ремень перемещается к наружному краю, увеличивая радиус. Отношение радиусов основного тона, ведущего и ведомого шкивов, регулируется специальным устройством бортового компьютера.

Интересно: Если на одном из шкивов вариатора увеличивается радиус охвата, на другом, он синхронно уменьшается. Благодаря данному эффекту, ремень находится постоянно в натянутом состоянии. При взаимном изменении радиусов создается бесконечное множество передаточных отношений – от минимального до максимально высокого. Например, если радиус основного тона на ведущем шкиве очень маленький, на ведущем он приближается к максимуму. При этом скорость вращения выходного вала низкая, что соответствует пониженной передаче автомобиля. Для увеличения скорости машины достаточно сблизить конусы ведущего шкива вариатора.

Изменяя радиусы охвата на ведущем и ведомом шкивах, можно получить бесконечное множество значений передаточного числа вариатора. В коробке передач CVT шкивы, размещенные на ведущем и ведомом валах, оборудованы специальным гидроприводом, при помощи которого конусообразные половинки синхронно сдвигаются/раздвигаются. При этом передаточное число вариатора изменяется в широких диапазонах.

Чтобы обеспечить движение автомобиля в режиме заднего хода, в конструкцию коробки вариатор включен набор шестерен (планетарный механизм). При помощи включения зубчатых зацеплений в заданном порядке, выходной вал вариатора может изменять направление вращения.

Помимо трех основных компонентов, описанных выше, в состав системы электронного управления вариатора также входят различные датчики, микропроцессоры. Бортовой компьютер, встроенный в трансмиссию, управляет положением конусообразных шкивов вариатора, исходя из нагрузок и скорости передвижения транспортного средства.

Устройство клиновидного ремня

Ремень в клиноременном вариаторе CVT отличается сложным устройством. Благодаря использованию новейших материалов, ремни вариаторов очень надежны и эффективны. Вместо цепей и резиновых ремней, огибающих шкивы, в коробках вариатор применяются гибкие металлические ремни клиновидной формы (наборные металлические ленты).

Схема устройства металлического ремня вариатора:

Основой высокопрочного ремня вариатора служат тонкие полоски упругой стали (количество полос равно 9 – 15 штук), которые скреплены при помощи пластин сложной формы. Эти детали имеют форму трапеции, они плотно нанизаны на стальные ленты. Материал изготовления скрепляющих пластин – углеродистая легированная сталь высокой прочности.

Эти детали имеют форму трапеции, они плотно нанизаны на стальные ленты. Материал изготовления скрепляющих пластин – углеродистая легированная сталь высокой прочности.

Основные преимущества клиновидных стальных ремней:

- Сверхвысокая прочность ремня вариатора.

- Отсутствие эффекта проскальзывания.

- Повышенная жесткость изделия при передаче усилий на сжатие (толкающий ремень).

- Способность передавать максимальный крутящий момент от силового агрегата на ходовую часть.

- При работе вариатора ремень не издает много шума.

Общий вид клиновидного ремня CVT:

Образец цепи, установленной в вариаторе авто фирмы АУДИ:

Клиновой ремень вариатора Audi изготовлен в виде широкой цепи, состоящей из отдельных стальных пластин.

Интересно: Для технического обслуживания клиновидной цепи вариатора используется специальный масляный состав. Смазочная жидкость способна изменять свои характеристики под воздействием повышенного давления в местах контакта пластин с поверхностью шкива. В результате чего, цепь вариатора CVT передает заданные усилия без проскальзывания и трения даже в условиях маленькой площади контакта.

В результате чего, цепь вариатора CVT передает заданные усилия без проскальзывания и трения даже в условиях маленькой площади контакта.

Особенности управления коробкой вариатором

Когда автомобиль, оснащенный стандартной коробкой автомат, набирает скорость, приходится раскручивать обороты двигателя перед включением каждой передачи. Автомобиль с вариатором разгоняется при постоянных оборотах силового агрегата. На основании программы управления, выбранной водителем, вариатор самостоятельно изменяет передаточное число трансмиссии.

При подъемах на возвышенность, преодолениях преград или торможениях водитель нажимает на педаль газа, а вариатор автоматически снижает передачу. В это время диски шкивов синхронно передвигаются (сходятся/расходятся), занимают заданное положение, чтобы обеспечить требуемую величину момента кручения выходного вала вариатора.

При помощи электроники, коробка вариатор CVT может резко переключаться, например, перескакивая с виртуальной шестой на восьмую передачу. Или, по желанию водителя, можно постепенно переходить на следующий режим с имитацией последовательного переключения.

Или, по желанию водителя, можно постепенно переходить на следующий режим с имитацией последовательного переключения.

Где применяются вариаторы CVT

Благодаря простоте конструкции и комфортности управления, коробки передач вариаторного типа устанавливаются на автомобилях известных производителей: AUDI, INFINITY, NISSAN и др.

Вариаторы также нашли широкое применение в следующих механизмах и технических устройствах:

- Сверлильные станки.

- Тракторы и прочие сельхоз машины.

- Мотороллеры.

- Снегоходы.

Коробка вариатор, плюсы и минусы

При сравнении КПП вариаторного типа с классической коробкой автомат, выясняется, что АКПП состоит из многочисленных шестерен, валов, синхронизаторов, муфт, тормозов, гидравлической системы, плиты с масляными каналами и пр. Вариатор отличается простотой конструкции. В его состав входят только три основных компонента: ведущий и ведомый шкивы, а также приводной ремень.

Коробки вариаторы набирают популярность среди автопроизводителей и владельцев автомобилей, благодаря большому количеству достоинств:

- Возможность набирать и снижать скорость без переключения режимов.

- Плавность передвижения автомобиля при изменении скоростей вариатора.

- Стабильность показателей мощности, вне зависимости от скорости машины.

- Существенная экономия топлива.

- Чуткая реакция электронной системы вариатора на изменения характера дороги (движение по скользкой дороге, на подъем, под уклон).

- Отсутствие вынужденного замедления (авто не снижает скорость даже при преодолении подъемов).

- Минимальные потери мощности вариатора, в сравнении с АКПП.

- Отличная динамика разгона.

- Стабильность оборотов двигателя.

- Меньшие выбросы вредных веществ.

- Простота устройства, минимальное количество рабочих элементов.

Благодаря сравнительно небольшому количеству составляющих, вариатор имеет намного меньший вес, чем аналогичная коробка автомат.

Вариаторы обладают простой конструкцией, но это не исключает необходимости регулярного технического обслуживания. Больше всего хлопот и неприятностей доставляет ремень вариатора CVT. Кроме компьютерной диагностики, здесь требуется производить замену клиновидных или цепных ремней после каждого пробега, равного 50 – 60 000 км. Бывают случаи, когда ремень вариатора нужно менять намного раньше. Все зависит от марки машины, модели вариатора, условий эксплуатации автомобиля.

Наряду с очевидными преимуществами, коробка вариатор обладает определенными недостатками:

- Вариатор плохо переносит усиленные нагрузки.

- Его редко устанавливают на внедорожники, которые эксплуатируются на тяжелых трассах.

- Сравнительно небольшой срок эксплуатации.

- Трудно найти квалифицированного специалиста по ремонту и восстановлению работоспособности вариаторов.

- В мастерских автосервиса часто предлагают полностью заменить поломанный вариатор на новый дорогостоящий механизм. Стоимость нового вариатора составляет более 30% от общей цены на автомобиль.

Внимание: Многие водители отмечают в поведении вариатора некоторую медлительность при переключении передач – эффект задумчивости. Не всех автовладельцев удовлетворяет задержка в одну-две секунды.

Устройство тороидального вариатора

В отличие клиноременной конструкции, вариатор тороидального типа состоит из двух дисков, выполненных в виде вогнутых криволинейных поверхностей. Вращение от ведущего элемента на ведомый передается при помощи специального ролика скользящего действия. При его наклоне и перемещении к наружному диаметру ведомого диска происходит увеличение передаточного числа. Соответственно, при наклоне ролика в противоположную сторону и смещении к центру диска, передаточное отношение вариатора снижается.

Схема устройства и принципа действия тороидального вариатора:

Основные требования к тороидальным вариаторам: высокий коэффициент полезного действия, длительный срок эксплуатации. Чтобы обеспечить выполнение поставленных задач, при изготовлении элементов вариатора используются дорогостоящие материалы, современные технологии.

Тороидальные вариаторы отличаются относительной простотой, однако, такие вариаторы редко применяются в современном автопроизводстве. Это объясняется следующими факторами:

- повышенная требовательность к точности изготовления рабочих элементов;

- прочности поверхностного слоя сопрягаемых дисков и роликов;

- использование дорогих технологий при изготовлении узлов и деталей;

- сложность настроек;

- высокая стоимость специальных смазочных материалов.

Как работает тороидальный вариатор

Глядя на схему тороидального устройства, может показаться, что оно не относится к механизмам вариаторного типа. Здесь отсутствует ременная передача, шкивы не перемещаются относительно друг друга (не сходятся и не расходятся), валы стоят неподвижно. Но, если проанализировать принцип действия данного механизма, получается, что он очень похож на классический вариатор:

- Ведущий диск вариатора прочно сидит на выходном валу двигателя внутреннего сгорания.

- Ведомый – передает вращение на приводной вал главной передачи.

- Ролики передают момент вращения от силового агрегата на ведомый диск.

- Передаточное число изменяется, в зависимости от угла наклона роликов и места контакта с дисками.

Благодаря двум степеням свободы, ролики вариатора могут крутиться вокруг своей оси, а также совершать наклоны в вертикальном направлении. В результате происходит их контакт с дисками на различных уровнях.

Этот страшный вариатор – мифы и правда о бесступенчатых коробках

«Слушай, а не страшно брать, с вариатором-то?» – все время спрашивают те, кто собрались покупать подержанный Nissan Qashqai или, скажем, Audi A5. Бесступенчатых трансмиссий боятся… Справедливо ли? Все зависит от конкретного типа коробки – «вариантов вариатора» очень много.История часто несправедлива в отношении вариатора. То это перспективная трансмиссия, то символ дешевой и неудачной автоматической КПП… После выпуска первых легковушек DAF 600 с вариатором и попыток применения аналогичных конструкций с ремнями на машинах Вольво прошло уже более тридцати лет, и изящная идея все еще пытается обрести столь же изящное техническое воплощение.

За прошедшие годы вариаторы из экзотики превратились во вполне себе обычный тип «автомата», особенно на японских машинах, успев пережить несколько кризисов, набирая и теряя баллы репутации и претерпев несколько крайне значительных изменений конструкции. Причем сейчас в серийном производстве присутствуют все они вместе взятые. Обычно вопрос «что выбрать» не стоит выбора типов трансмиссий на одной модели машины нет, максимум можно выбирать между механической КПП и вариатором (редкие исключения только подтверждают правило), но этот материал будет полезен для понимания того, с чем придется столкнуться в процессе эксплуатации.

Принципиальная конструкция

Напомню, что суть вариаторной трансмиссии довольно проста. Передаточное отношение меняется в определенном диапазоне плавно, без ступеней, при этом обороты мотора могут находиться в оптимальной зоне для данного режима движения, что повышает экономичность и улучшает тяговые возможности машины. Это в теории.

На практике же различные конструктивные исполнения могут иметь множество недостатков, порой перечеркивающих их достоинства. Есть несколько способов передавать крутящий момент, плавно меняя передаточное отношение. Самый простой и очевидный способ – это передача момента ремнем через шкивы, диаметры которых постоянно изменяются. Конструкции такого рода были известны с древности – обычный кожаный ремень мог двигаться по коническому шкиву, удерживаемый от сползания роликом натяжения.

Диаметр второго шкива при этом оставался неизменным или же, как и в современных конструкциях, шкивы были сложными и составными, а ремень просто зажимался с боков – с одной стороны пружиной внутри шкива, обеспечивающей натяжение, а на другой шкив мог регулироваться. Последняя конструкция ближе всего к существующим поныне автоматическим трансмиссиям.

Старинный вариант

Предприятие братьев Ван Дорн, входившее в промышленную империю DAF, использовало простую схему с тянущим мягким ремнем – но уже не кожаным, а металлокордным – для своих легковушек. После покупки DAF компанией Volvo схему попытались применить на более крупной машине – Volvo 340, но не очень удачно. Трансмиссия получилась очень большой, заняв много места в багажнике, – у машины была схема трансэксл, когда двигатель расположен спереди, а КПП – на заднем мосту. Открыто расположенные шкивы загрязнялись, а ремни пробуксовывали, растягивались и горели. Опыт был признан неудачным.

Впрочем, сама конструкция не исчезла. Не пригодившись на автомобилях, она завоевала себе место под капотом мотороллеров и снегоходов, вполне соответствуя применению этих транспортных средств. С меньшим крутящим моментом она прекрасно справлялась, недорогой тянущий ремень можно было менять раз в сезон, а то и чаще, эта простая операция не требовала серьезных затрат, а малая масса и простота обеспечила самое широкое распространение. В общем, обычная схема с тянущим ремнем жива и поныне. Причем чувствует она себя очень уверенно, ни о какой замене на сложные наборные ремни или цепи речи даже не идет.

Варьируем материал ремня

Вариаторы, столь успешно прижившиеся в мототехнике, на машинах долгие годы не применялись, но простота и удобство схемы не давали конструкторам покоя. Основные проблемы были уже давно выявлены – при хорошем динамическом диапазоне такой АКПП ей все же очень мешали снижение КПД при крайних передаточных отношениях (когда разница между диаметрами ведущего и ведомого шкивов становилась слишком большой) и большая нагрузка на ремень при этом.

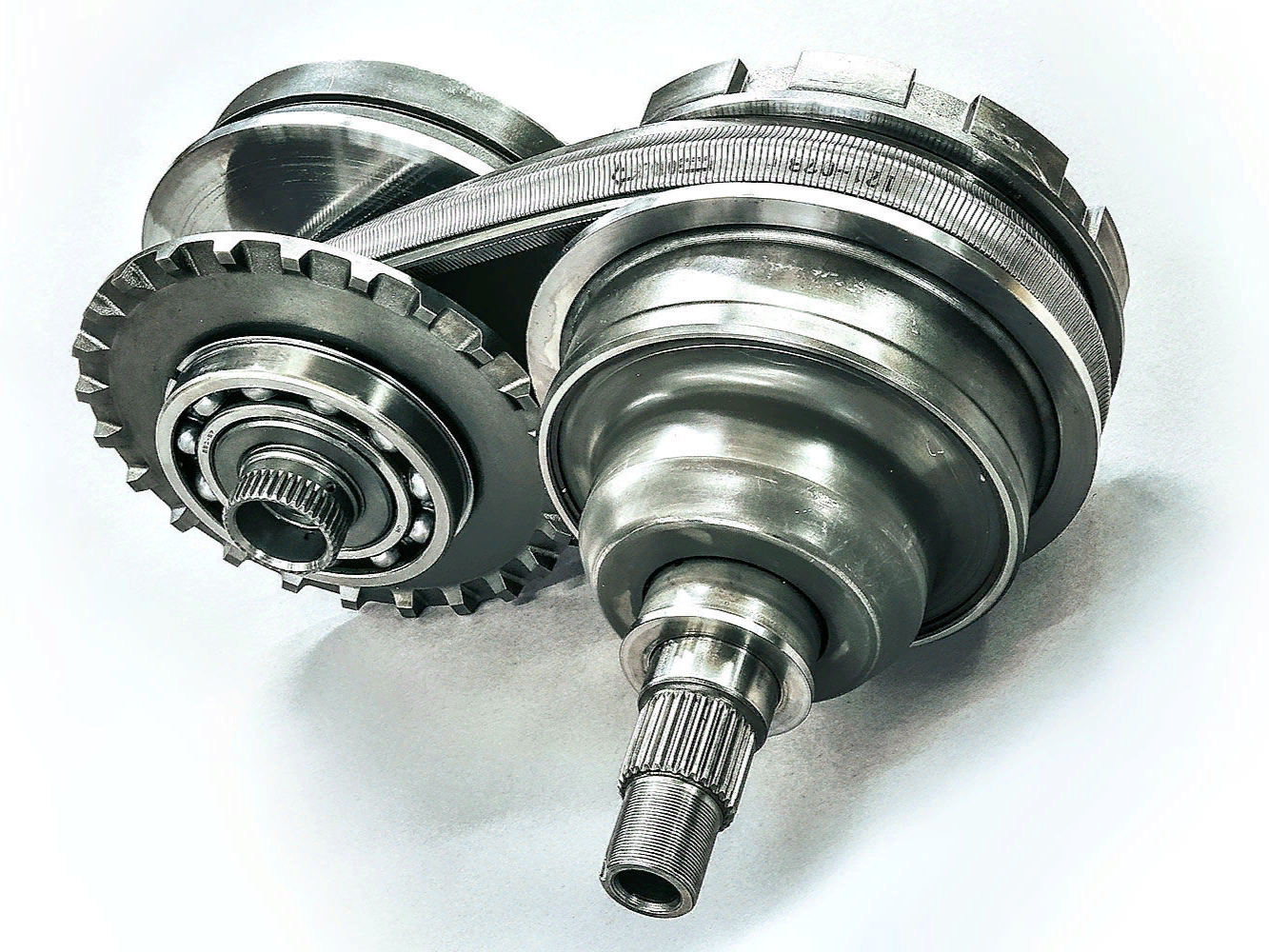

Сильно улучшило позиции вариатора изобретение компанией братьев Ван Дорн наборного стального ремня. Конструкция его состояла из нескольких несущих стальных лент-ремней и перпендикулярно нанизанных на них стальных пластин сложной формы, позволяющей передавать вращение со шкивов.

Для трогания с места предусматривалось обычное фрикционное сцепление (как на «механике»), а для расширения динамического диапазона и заднего хода еще и планетарная передача, знакомая по классическим АКПП. Поначалу вариаторы оснащались еще и повышающими редукторами для снижения передаваемого момента, но серийные конструкции были устроены уже немного проще.

Ресурс таких конструкций возрос до вполне приемлемых 80-120 тысяч километров пробега, но недостатков хватало. И в первую очередь не хватало надежности в работе. Особого распространения схема не получила, так как дальнейшее небольшое усовершенствование схемы работы ремня значительно улучшило характеристики трансмиссии.

Основные недостатки касались вибраций и (все еще) крайних передаточных отношений. При минимальном диаметре одного из шкивов ремень на нем сильно изгибался и к тому же пробуксовывал из-за недостаточной площади соприкосновения. Любые рывки тяги провоцировали пробуксовку еще сильнее. Пробуксовка быстро изнашивала ремень и шкивы. Возникающие при пробуксовке вибрации попутно вредили трансмиссии и снижали комфорт. В результате даже такая усовершенствованная конструкция применялась только на малолитражных машинах. Наиболее популярная из них – это Nissan Micra K11, дебютировавшая в 1992 году.

На фото: Nissan Micra K11

Тянущий вариант и гидротрансформатор

Исправить ситуацию помог гидротрансформатор вместо фрикционного сцепления и изменение схемы работы ремня. «Бублик», который был задействован при трогании машины, позволял избежать рывков тяги, а заодно и облегчить старт. А значит, можно было ограничиться меньшим передаточным отношением при трогании и заодно снизить вероятность пробуксовки из-за смягчения рывков ГТД.

Второе важное новшество – применение так называемого «толкающего ремня». В этом случае крутящий момент передавался не на той ветви ремня, что тянул ведущий шкив, а на той, что он толкал. Стальные бандажи, основа ремня, не испытывали больше нагрузки на растяжение, а все усилие передавалось через пакет пластин.

Это нововведение уменьшило износ ремня и улучшило условия его работы. А все вместе позволило применять вариатор на весьма мощных моторах. Изначально моторы 1,6 литра были пределом, но сейчас аналогичные конструкции применяют уже и на моторах 2,5, а то и 3,5 литра. Например, так устроены самые распространенные конструкции вариаторов Jatco, применяемые на многих японских машинах, например, бестселлерах Nissan Qashqai и X-Trail, а за ними – Renault Megane и Fluence, Mitsubishi Outlander и ASX…

На фото: вариатор Jatco jf011e

Путь от первых конструкций, на первый взгляд, не так уж велик… Но на деле в эти годы шла долгая кропотливая работа по улучшению вариатора такой схемы, позволившая сделать его весьма надежным, простым в эксплуатации и ремонте, сохранив при этом относительно недорогую конструкцию.

Вариации на тему

Схема с толкающим ремнем на слабых моторах может применяться и без ГТД, что демонстрируют вполне неплохие конструкции на некоторых китайских машинах. Простого сцепления хватает для обеспечения нужных характеристик, пусть и машины с упрощенными трансмиссиями едут уже не столь хорошо. Зато цена совсем невелика, а конструкция даже проще, чем у иной «механики». Собственно, один из первых удачных вариаторов с толкающих ремнем на Subaru Justy был устроен именно так.

На фото: Subaru Justy

Вариант с цепью

Использовать вместо ремня цепь кажется очень разумной затеей. Благо вариант это проверенный, роликовая цепь давно заменила ременную передачу там, где возможностей ремня уже не хватало, в тех же мотоциклах или промышленных передачах. Вот и в вариаторах цепь пришла на смену ремню, когда показалось, что тянущий ремень уже не справляется.

Разумеется, у вариаторов нет зубцов для зацепления, так что мощная пластинчатая цепь просто зажимается с боков шкивами. Серьезными преимуществами являются меньший возможный радиус закругления и большая прочность на сжатие. Да и растяжение цепи зависит в основном от износа в ее подшипниках, а значит, теоретически есть возможность сделать ее очень ресурсной, ограниченной только по износу контактных площадок.

В результате вариатор с цепью может быть заметно прочнее, меньше боится пиковых нагрузок и позволяет расширить динамический диапазон трансмиссии. Есть и экспериментальные конструкции, где один из шкивов зубчатый, а натяжение обеспечивается дополнительным роликом, но в серийном производстве пока господствует более компактная схема с двумя подвижными шкивами и передачей момента простым фрикционным зацеплением.

Конструкция с тянущей цепью была успешно реализована компанией Volkswagen в сотрудничестве с LuK для машин с продольным расположением двигателя в конце девяностых годов и применяется вплоть до сегодняшнего дня. Речь идет о вариаторах Multitronic – они выдерживают крутящий момент до 310 Нм. Применение цепи позволило заметно поднять передаваемый момент, а все недостатки трансмиссии оказались конструктивными и мало связанными с самой схемой.

Разве что ресурс цепи получился сравнительно невелик, около 100 тысяч километров пробега, но с учетом относительно небольшой ее цены и простоты замены это можно считать вполне успешным результатом. Помощь в разработке цепи и шкивов оказывала компания LuK, она же предложила свои услуги компании Subaru, когда та решила создать свой клиноцепной вариатор Lineatronic.

Результат впечатляет, новая трансмиссия «переваривает» момент двухлитрового турбомотора и при этом умеет быть экономичной и спортивной одновременно. Без ГТД и тут не обошлось. Для Субару это не первый опыт работы с вариаторами, они были одними из пионеров внедрения вариаторов с толкающим ремнем, выпустив в 1984 году свой вариант ECVT для модели Justy, но от дальнейших разработок отказались, хотя первый опыт и был весьма успешным.

Вариации в форме тора

Европейские производители пошли по пути роботизации вальных КПП (Volkswagen DSG, Ford PowerShift и т.п.), а японские компании, объединив усилия, продолжают работу над вариаторами. Следующим шагом в развитии стал отказ от ремня и цепи при передаче крутящего момента в пользу трения шкивов.

Подобные конструкции применялись и ранее, но фрикционная передача с коническими валами и промежуточным роликом слишком громоздка для применения в автомобиле. Но на помощь пришла схема с тороидальными поверхностями, так называемый «тороидальный вариатор». В этом случае вращение передается с ведущего тороидального конуса на ведомый с помощью промежуточного ролика.

Хитрость конструкции в том, что расстояние между точками на прямой, пересекающей оси вращения промежуточного ролика и тороидальных поверхностей, всегда одинаковое. А значит, не нужна цепь – один ролик вращается, одним краем касаясь малого радиуса конуса, а другой – большого, обеспечивая изменение передаточного отношения. Нет ни цепи, ни ремня, при этом размер точки контакта невелик, но постоянен, контактные поверхности можно изготовить из твердых материалов, а роликов использовать несколько – для увеличения площади контакта.

На практике такую технологию применял только Nissan на своих вариаторах Extroid, ставившихся на ряд мощных моделей вроде не особо распространенных у нас на рынке Cedric и Skyline. На этом пока что все закончилось.

Тороидальные вариаторы выглядят сложнее традиционных – приходится использовать две последовательных передачи для обеспечения нужного динамического диапазона. Проблема в том, что из-за необходимости применять очень дорогой и износостойкий материал для роликов, трансмиссия оказалась дорогой, сопоставимой по цене с традиционными АКПП с «бубликом» и планетарными редукторами.

Впрочем, прогресс не стоит на месте, и очень возможно, что у перспективного Extroid появятся более доступные наследники.

На фото: вариатор Nissan Extroid

Варианты без трения

Сейчас все серийные конструкции вариаторов передают крутящий момент за счет трения в зоне контакта цепи, ремня или роликов, но уже существуют наработки, позволяющие отказаться от передачи трением и воспользоваться возможностями зубчатого зацепления, а значит, повысить КПД и уменьшить износ рабочих элементов конструкции. Причем они есть как для конструкций с цепью, так и для тороидальных вариаторов.

Особый профиль зубьев позволит уменьшить давление в точке зацепления и при этом иметь возможность так же плавно менять передаточное отношение. Вариаторы с цепью и дополнительным натяжным роликом уже сейчас могут обеспечить отсутствие проблем с КПД у передачи в одном из крайних положений валов, но этого недостаточно, чтобы получить преимущество перед более компактными схемами с двумя раздвижными шкивами. До практического применения этой схемы, впрочем, дело пока что не дошло – только до опытных моделей и теоретических изысканий.

В частности, в прошлом году патент на зубчатый вариатор с постоянным зацеплением оформил профессор К.С. Иванов из Казахского института механики и машиностроения. Возможно, именно этот вариант и есть будущее бесступенчатых трансмиссий.

На фото: зубчатый вариатор К.С. Иванова, фото: sovmash.com

Что дальше?

В общем и целом у вариатора есть куда развиваться помимо банального улучшения износостойкости ремня, цепи и конусов у классических конструкций и усовершенствования поверхностей торов и роликов у тороидальных. Теоретически это один из самых перспективных видов трансмиссий для ДВС, и исчезнет он, наверное, вместе с самим ДВС, в результате постепенного отказа от ДВС как основного двигателя и перехода на электрическую тягу.

Читайте также:

что такое, принцип работы, ремонт, отзывы

Для облегчения вождения автомобиля в его конструкции применяется автоматическая трансмиссия. Одним из ее вариантов является вариатор. Он обеспечивает бесступенчатый переход между скоростями.

CVT подходит как для начинающих водителей, так и опытных. Срок службы современных вариаторов достаточно велик, однако важно соблюдать периодичность обслуживания и рекомендации по эксплуатации.

Описание вариатора

Вариатор является бесступенчатой трансмиссией с внешним управлением от электронного модуля. Он позволяет автоматически плавно изменять передаточное число. Узел оптимально подбирает передачу, исходя из внешней нагрузки и оборотов с которыми работает двигатель. Благодаря этому удается максимально эффективно использовать мощность силовой установки.

На автомобилях применяются два основных вида бесступенчатой трансмиссии: клиноременная и тороидальная. Первая получила большее распространение и ее часто комплектуются как легковые автомобили, так и кроссоверы.

Клиноременной вариатор был изобретен задолго до начала его использования на автомобилях. Автором первой бесступенчатой трансмиссии является Леонардо да Винчи. Он сконструировал вариатор в 1490 году.

Оценить преимущества использования бесступенчатой трансмиссии на автомобиле водители смогли лишь в 1950-х годах. Однако CVT таких транспортных средств не были надежными и долговечными. Недостатки вариаторов тех лет заставили автомобильные компании отложить выпуск машин с CVT на полстолетия.

Тороидальный тип вариатора редко встречается на автомобилях. Он также бесступенчато меняет передаточное число. Тороидальный вариатор имеет более сложное строение. Его настройка и точность изготовления требуют больших временных затрат. Именно по этим причинам клиноременные бесступенчатые трансмиссии смогли занять 95-97% машин с CVT.

Принцип работы вариатора

В клиноременном вариаторе смена передаточного числа происходит путем изменения диаметра шкивов. Каждый из них выполнен из двух половинок конической формы, которые посажены на один вал. Конусы имеют возможность расходиться и сходиться. В результате диаметр в точки соприкосновения ремня со шкивом постоянно варьируется в зависимости от скорости и нагрузки. Такое бесступенчатое изменение передаточного числа неспособно обеспечить обычная автоматическая или механическая коробка передач.

Когда автомобиль трогается с места необходимо максимальное усилие. Для того, чтобы снизить нагрузку на двигатель, конусы ведущего вала разводятся и в точке соприкосновения с ремнем шкив имеет самый малый диаметр. При этом на ведомой оси конусы сводятся. Это позволяет получить максимальный диаметр шкива в точке соприкосновения с ремнем. При таком состоянии вариатора ведущий вал должен сделать несколько оборотов, чтобы ведомый сделал один круг.

По мере того как происходит разгон, передаточное число изменяется. Конусы ведущего шкива начинают сходиться, увеличивая его диаметр. На ведомом валу происходит обратное действие. Конусы расходятся, а диаметр убавляется.

При достижении автомобилем высокой скорости шкив ведущего вала имеет максимальный диаметр. При этом на ведомом валу конусы полностью разведены, что обеспечивает минимальный размер шкива в точки соприкосновения с ремнем. При этом один оборот ведущего вала соответствует нескольким вращениям ведомого. На изображении ниже показаны принцип действия вариатора, схема расположения конусов и как работает бесступенчатая трансмиссия.

В клиноременном вариаторе смена передаточного числа происходит путем изменения диаметра шкивов. Каждый из них выполнен из двух половинок конической формы, которые посажены на один вал. Конусы имеют возможность расходиться и сходиться. В результате диаметр в точки соприкосновения ремня со шкивом постоянно варьируется в зависимости от скорости и нагрузки. Такое бесступенчатое изменение передаточного числа неспособно обеспечить обычная автоматическая или механическая коробка передач.

Тороидальный вариатор имеет схожий принцип действия, но устроен совершенно по другому. В нем усилие передается не с помощью ремня, а специальными роликами. Они зажаты между валами и расположены на одной оси. Ролики имеют тороидальную форму, откуда и происходит название вариатора.

Для смены передаточного числа в тороидальном вариаторе требуется изменить положение роликов. Для максимальной тяги они должны быть повернуты в сторону ведомого диска. При высоких оборотах ролики направлены к ведущему диску. Устройство и принцип работы тороидальной бесступенчатой трансмиссии показаны на изображении ниже.

То как именно вариатор меняет передаточное число во время разгона зависит от программы управления. Для максимальной динамики двигатель выводится на обороты, соответствующие наибольшему крутящему моменту. При этом плавно меняется передаточное отношение. Темп разгона высокий, так как не тратится время на переключение между ступенями.

Ездить в вышеописанном режиме не очень удобно. Постоянные высокие обороты мотора приводят к большому расходу топлива и снижают ресурс силовой установки. При этом водитель, привыкший эксплуатировать транспортное средство с обычной коробкой передач, испытывает странные ощущения от монотонной работы мотора. Поэтому часто вариатор настраивают так, чтобы разгон полностью напоминал увеличение скорости с обычной АКПП.

Большинство бесступенчатых трансмиссий способны имитировать работу механической или роботизированной коробки передач. При этом все передаточные числа задаются программно. Вариатор просто переключается между установленными положениями.

Правила езды на автомобиле, на котором установлен вариатор

Для длительной и безотказной службы бесступенчатой трансмиссии важно правильно эксплуатировать и обслуживать автомобиль, на котором установлен вариатор. CVT вносит ряд ограничений и особенностей, придерживаясь которых автовладелец максимально отсрочит дорогостоящий ремонт узла.

Для большинства вариаторов вредно буксовать. В таком случае возникает перегрузка, вызывающая повышение температуры шкивов и ремня, а перегрев плох для масла и электроники. Если же во время буксования произойдет внезапный зацеп, то из-за резкого рывка ремень может проскользить по шкивам. В таком случае на конусах образуются задиры. В последующем ремень и шкивы при разгоне будут интенсивно изнашиваться и дорогостоящий ремонт не заставит себя долго ждать.

Езда по бездорожью также противопоказана большинству вариаторов. Все же существуют виды CVT, которые устанавливаются на кроссоверы. Съезд с дороги для таких машин допустим, но без критических нагрузок.

Рекомендуется отказаться от резких стартов. Вжимание педали газа в пол может вызвать пробуксовку ремня. В таком случае на шкивах появляются борозды, существенно влияющие на ресурс узла.

Буксировка также нежелательна для автомобилей с вариатором. Она вызывает перегруз и перегрев узла. В некоторых случаях возможно растяжение ремня или появление борозд на конусах. Особое внимание следует уделить работе трансмиссии в холодное время. При морозах масло начинает густеть. Поэтому важно прогревать вариатор зимой до начала поездки. Нормальная работа бесступенчатой трансмиссии возможно только когда смазка находится в пределах допустимой температуры.

На автомобиле с вариатором не стоит перевозить тяжелые грузы. В таком случае возможны негативные последствия такие же, к которым приводит буксировка.

Для нормальной работы вариатора необходимо своевременно обновлять прошивку. В противном случае из-за «детских болезней» программного обеспечения CVT может работать неоптимально и даже переходить в аварийный режим.

Плюсы и минусы бесступенчатой трансмиссии

В процессе эксплуатации автомобиля с вариатором водитель может обнаружить нижепредставленные плюсы:

- отсутствие рывков при разгоне, которые присутствуют в работе АКПП;

- не требуется выжимать сцепление, что является обязательным при вождении авто с механикой;

- низкий риск пробуксовки;

- высокая экономия топлива;

- более высокий КПД на фоне АКПП;

- низкий вес по сравнению с автоматом;

- увеличение ресурса силового агрегата;

- высокий комфорт движения;

- низкий уровень шума.

Несмотря на все преимущества бесступенчатая трансмиссия имеет нижепредставленные минусы:

- ремень относительно быстро изнашивается, а его замена имеет высокую стоимость;

- сильная чувствительность к перегрузкам;

- низкий срок службы, если нарушен интервал замены смазки;

- сложный и дорогостоящий ремонт, из-за чего мастера на автосервисах часто предлагают установку контрактного или нового вариатора, цена которого доходит до 30-40% стоимости машины;

- диагностика часто требует разборки узла, что обходится дорого;

- отзывы автовладельцев говорят о том, что вождение машины с вариатором скучное и занудное из-за монотонного гула мотора;

- все типы бесступенчатой трансмиссии неспособны справиться с большим крутящим моментом, поэтому они не встречаются на спортивных и по настоящему вседорожных автомобилях;

- отсутствие специалистов, для которых не проблема диагностика, регулировка и ремонт вариатора;

- если бесступенчатая трансмиссия продолжительно ходит без замены фильтров, то ее ресурс критически уменьшается.

Признаки неисправности вариатора

Выход из строя бесступенчатой трансмиссии не проходит бесследно. Ниже представлены основные признаки неисправности вариатора, указывающие на необходимость диагностики узла.

- автомобиль не едет вперед и назад, но двигатель работает;

- слабая динамика при выжатой педали газа и хорошем дорожном покрытии;

- сильный толчок при переводе селектора;

- прерывистое движение;

- вариатор не реагирует на ручное управление;

- машина движется, когда селектор находится в положении нейтрали;

- гул и прочие посторонние звуки со стороны бесступенчатой трансмиссии;

- вариатор не реагирует на селектор.

Требуемые инструменты для замены масла

Для того, чтобы замена масла в вариаторе прошла успешно, требуются инструменты из таблицы ниже.

Таблица — Инструменты и материалы необходимые для замены масла

| Инструменты и материалы | Примечание | |

|---|---|---|

| Очиститель | Поддон и магниты следует очистить от старой жижи и мелких металлических частиц | |

| Головка | Размер зависит от конкретного автомобиля. Обычно требуются головки «на 10», «на 13», «на 14», «на 15», «на 16», «на 17» | |

| Вороток | Часто доступ к некоторым креплениям затруднителен. Поэтому желательно иметь удлинитель и трещотку. | |

| Лейка | На некоторых автомобилях для удобства заливки свежей смазки потребуется удлинить лейку маслостойким шлангом | |

| Тара | Емкость зависит от объема сливаемого масла. Обычно достаточно тары на 4-6 литра. | |

| Ветошь | Не оставляющая ворсинок |

Замена масла в бесступенчатой трансмиссии

Замена масла крайне важна для нормальной службы бесступенчатой трансмиссии. Нарушение сроков технического обслуживания это самая частая причина преждевременных поломок вариатора. Посмотреть на сравнение старой и свежей смазки можно на фото ниже.

При замене смазки важно не только соблюдать интервалы технического обслуживания, но и приобретать только качественное масло. У большинства производителей имеются рекомендации на покупку исключительно фирменной трансмиссионной жидкости.

Инструкция по замене масла в вариаторе представлена ниже.

- Проехать 10-15 км перед сливом масла. Это позволит прогреть вариатор.

- Установить транспортное средство на подъемник, эстакаду, смотровую яму.

- Снять защиту картера, если таковая имеется.

- Подставить емкость под слив.

- Выкрутить сливную пробку.

Для предотвращения пролива масла на землю следует направить его с помощью обрезанной бутылки.

- Часть масла невозможно таким способом слить с узла. Поэтому необходимо вкрутить пробку и залить свежую смазку. Далее следует завести мотор. Двигателю требуется дать поработать 5-10 минут. В это время следует переводить поочередно селектор во все положения. По истечении времени необходимо повторно слить смесь старого и нового масла. При финансовой возможности данную процедуру можно повторить несколько раз.

- Слив смазки обычно продолжается 25-40 минут. Чтобы не терять время, рекомендуется произвести замену фильтра тонкой очистки. Для начала требуется получить доступ к подкапотному пространству, открыв капот.

- Подцепить клипсы, которые удерживают воздуховод.

- Вынуть клипсу.

- Снять воздуховод.

- Отсоединить поочередно минусовую и плюсовую клеммы АКБ. Снять батарею.

- Под АКБ находится площадка. Ее требуется демонтировать.

- У каждого автомобиля доступ к фильтру тонкой очистки часто перекрыт различными преградами. Их требуется снять.

- Убрать все загрязнения вокруг фильтра.

- Открутить корпус фильтра.

- Вынуть фильтр тонкой очистки из его корпуса.

- Вставить новый фильтрующий элемент в его посадочное место.

- Прикрутить корпус с фильтром.

- Дождаться, когда смазка перестанет вытекать.

- Выкрутить крепления поддона бесступенчатой трансмиссии.

- На поддоне находятся магниты. Их требуется снять.

- Убрать всю металлическую стружку с магнитов.

- С помощью очистителя отмыть поддон вариатора от старой смазки.

- Прикрепить магниты на поддон.

- Выкрутить крепления фильтра грубой очистки. На некоторых автомобилях болты имеют разную длину. В таком случае следует запомнить их расположение.

- Снять фильтр грубой очистки.

- Желательно устанавливать новый фильтр грубой очистки, но он имеет высокую стоимость. Поэтому автовладельцы оценивают степень его загрязнения и по результатам проверки определяют дальнейшие действия.

- При несильном загрязнении фильтра его рекомендуется просто отмыть.

- Смонтировать фильтр грубой очистки.

- Установить поддон, равномерно затянув болты его крепления.

- Поставить сливную пробку на место.

- Залить свежую смазку.

- Проверить уровень масла и при необходимости откорректировать его.

- Запустить силовую установку и прогреть трансмиссию, переводя селектор поочередно во все положения.

- Повторно проконтролировать уровень масла в узле.

При возникновении проблем с заменой масла рекомендуется посмотреть соответствующее видео.

Ремонт бесступенчатой трансмиссии своими руками

Для проведения ремонта и устранения большинства неисправностей вариатора требуется его демонтаж с автомобиля. Без снятия решаются преимущественно только программные неполадки.

Начинать ремонт рекомендуется с очистки магнитов. По их состоянию можно косвенно определить износ металлических контактирующих поверхностей узла.

Большинство проблем связанных с вариатором возникают из-за его перегрева. Поэтому важно проверить радиатор и очистить его. При значительных дефектах радиатора может потребоваться его замена на новый.

Износ и растяжения ремня устраняются его заменой. Затягивать с установкой нового изделия не рекомендуется. Связано это с тем, что отслуживший свое ремень вызывает повреждения дорогостоящих конусов.

На некоторых автомобилях для вариатора подходит несколько ремней. При интенсивном использовании машины желательно приобретать усиленное изделие.

Повреждение конусов устраняется их заменой. При этом важно оценить общее состояние трансмиссии. В некоторых случаях более выгодно купить новый или контрактный вариатор.

При гуле, доносящемся с узла требуется менять подшипники.

Вышедший из строя степ-мотор всегда меняется на новый.

Датчик имеет низкую стоимость и при поломке подлежит замене.

Соленоиды, насос, редукционный клапан и прочие элементы контактирующие с маслом при выходе из строя не всегда подлежат замене. В некоторых случаях их достаточно очистить от загрязнений.

Рейтинг вариаторов по надежности

Определить самый надежный вариатор поможет рейтинг пяти лучших бесступенчатых трансмиссий. Его формируют CVT трех компаний: Jatco, Aisin и Subaru.

Открывает пятое место рейтинга по надежности вариатор Jatco JF015E, который встречается на Renault Kaptur. Четвертым идет Jatco JF016E, устанавливаемый на последние модели Mitsubishi Outlander. Третье место занимает Aisin K111, которым часто комплектуется Toyota RAV4. второе место у Subaru TR580, применяемого на Forester. Лидером по надежности является Jatco JF011E. Его можно обнаружить на Mitsubishi Outlander, Nissan Qashqai и X-Trail.

Отзывы

Игорь Степашкин

Авто с вариатором очень комфортно водить в городских условиях.

Дмитрий Назаров

Машина с бесступенчатой трансмиссией разочаровала. Расход оказался огромным, следующую точно буду брать на роботе или механике.

Анатолий Жуков

Долго привыкал к необычной работе двигателя и отсутствию толчков при разгоне. Вариатор считаю лучшей автоматической трансмиссией

Вариатор: плюсы и минусы

Вариатор при первом впечатлении с лёгкостью и не кривя душой можно назвать идеальной коробкой переключения передач. Водители автомобилей на вариаторе могут даже кичиться тем, что в их автомобилях стоит бесступенчатая коробка. Сколько-сколько Вы говорите в Вашем автомобиле передач? Шесть? Восемь? А у меня – бесконечность, ведь вариатор не имеет ступеней.

Что ещё, казалось бы так, нужно обычному автомобилисту? Вариатор держит мотор в тонусе всегда, когда это необходимо, благодаря поддержанию оптимальных передаточных чисел, что обеспечивает хорошую динамику и превосходную экономичность топлива.

Принцип работы

В зависимости от конструктивных различий и устройства вариаторные коробки передач можно разделит на несколько типов: тороидальные, клиноременные, цепные и другие приводы. Наиболее распространённым типом вариаторной коробки передач является клиноременной на основе шкивов с переменным диаметром. О таком вариаторе и пойдёт далее речь.

Для того, чтобы понять устройство вариатора, представим две идентичные трубки, которые находятся на небольшом расстоянии параллельно друг напротив друга. Когда их стянем резинкой и начнём крутить какую-либо из них, то вращение придастся и второй, причём с той же скоростью, что и первой. Но если одну трубку заменить на другую большего диаметра, то скорость их вращения относительно друг друга будет другой: скорость вращения большей трубки будет существенно ниже чем у параллельной меньшего диаметра.

Принцип работы вариаторной коробки идентичен, только цилиндры имеют постоянно изменяющийся диаметр. В состав вариатора входит шкивы конусовидной формы, которые направлены друг к другу вершинами, а между ними зажат ремень специальной клиновидной формы. Конусы, попарно двигаясь друг к другу и обратно, изменяют диаметр рабочей поверхности шкивов. При раздвижении конусов, ремень, что обращён рёбрами к ним, провалится в середину шкива и будет огибать его по радиусу меньшего размера. В случае движения конусов навстречу друг другу, огибание шкива ремнём будет происходить наоборот по большему радиусу.

Управление шкивами происходит под строгим контролем гидравлической системы, которая следит за синхронным сближением конусов одного шкива и расхождением в другом. Один шкив располагается на ведущем валу, который идёт от двигателя, а второй прикреплён к ведомому, который идёт уже к колёсам. Благодаря такому расположению шкивов, передаточное отношение налаживается в широчайшем диапазоне.

Что бы осуществить движение назад в автомобиле с вариатором, в нём находится специальный узел, меняющий направление вращения выходного вала. Таким узлом может служить планетарная передача.

Основные преимущества и недостатки

Вариатор обладает существенными преимуществами, что продвинуло эту бесступенчатую трансмиссию на уровень оснащения автомобилей на ровне с автоматом. Рассмотрим их:

— автомобиль на вариаторе разгоняется очень плавно, ибо эта коробка передач лишена каких-либо скачков и рывков в илу своей конструкции;

— разгон на вариаторе происходит быстрее, так как на переключение скоростей абсолютно не затрачивается время.

— автомобили с вариатором, в отличие от автомобилей с механической коробкой передач, плавно трогаются с места и не глохнут на светофорах или подъёмах;

— наличие всего двух педалей и лёгкость управления;

— даже разгоняясь, вариатор не производит много шума;

— вариатор более экономичен по расходу топлива нежели другие коробки передач. Это обусловлено его возможностью динамического разгона и плавного хода;

— вариатор – самая экологичная трансмиссия, так как не задымляет настолько сильно атмосферу, как его оппоненты МКПП и АКПП.

Но не всё так сладко, как может показаться. И вариатор может предоставить хлопоты водителям:

— машина на бесступенчатой трансмиссии не способна долгое время передвигаться на высоких оборотах;

— вариатор очень требователен к замене масла, поэтому за этим следует тщательно приглядывать и менять его каждые 20-30 тысяч километров, как минимум;

— вариатор также требует заливать в него определённую жидкость для корректной работы ремня коробки. А найти её достаточно непросто и стоит она недёшево;

— грубая и небрежная эксплуатация вариатора ведёт к его быстрой поломке. Нельзя его насиловать так, как, допустим, механическую коробку передач;

— ремонт вариатора достаточно дорогостоящий и сложный;

— выход из строя хотя-бы одного малейшего датчика может пагубно отразиться на работе всего вариатора.

Основные неисправности

Вариатор подвержен поломкам, в большей или меньшей степени как и другие типы трансмиссий. Причин для появления их может быть множество: это и халатность по отношению к своей машине во время движения, и просрочке замены масла, и несвоевременное проведение технического обслуживания. Так как вариатор нынче, хоть и уже достаточно встречающееся явление, но это новинка автомобильного мира и это касается также и Украины. Поэтому продиагностировать и устранить неисправность способны далеко не все автосервисы. Наилучшим вариантом будет определение признаков неисправностей на максимально ранних стадиях, ибо в противном случае дорогостоящего ремонта коробки Вам не избежать.

Возглавляющей в списке неисправностей бесступенчатой коробки передач является поломка связанная с повреждением ремня вариатора. Первопричиной для этого может служить экстренное торможение на большой скорости. В таком случае ремень переходит в аварийное положение, в следствии чего появляется на нём множество зазубрин. Систематическое повторение подобных или иных «стрессовых ситуаций» может в конце концов привести к разрыву ремня.

Сбои работы узловой электроники так же влекут за собой всякого рода проблемы с вариатором. Неполадки электроники возникают в следствии нарушения контактов в клеммах. Также к этому пункту можно отнести и повреждение жгута электропроводки. Если Вы заметили в положении нейтрали своеобразные раскачивания, то не затягивайте с этим. Ведь это может служить причиной возникновения проблем с электроникой вариатора.

Причиной неисправностей в работе ЭБУ вариатора, муфты переднего хода или гидротрансформатора могут являться проблемы при трогании машины с места или возникшие сложности при переключении передач до самого конца. Если при переключении селектора прослушиваются удары, то это свидетельствует о перебоях с давлением в вариаторной магистрали.

Также о неисправности работы вариатора свидетельствует и появление в салоне автомобиля запаха горелого масла. Если Вы ощутили этот запах, то проверьте уровень масла и его состояние. Если же кроме этого присутствует и появление дыма, а масло стало более тёмным, то это свидетельствует об определённых проблемах с вариатором.

История появления и внедрения в автомобили

Первейшим серийным автомобилем, оборудованным вариатором, можно считать по праву DAF 600. Автомобиль, который сошёл в первый раз с конвейера ещё в далёком 1958 году. Эта машина была достаточно не плохим вариантом для передвижения, но завоевать сердца автолюбителей так и не смогла и была снята с производства.

Далее целых 13 лет не выпускались автомобили с вариаторной коробкой передач. И о чудо! В 1972 году свет Volvo 343! Достойный автомобиль и очень прекрасный для своего времени с богатейшим оснащением.

Но главным его недостатком оказался именно вариатор. Вся проблема заключалась в бракованных клиновидных ремнях коробки с ограниченным ресурсом. Но выпуск модели компания сворачивать не собиралась и поэтому на конструкторов была возложена задача поиска альтернативы клиновидному ремню.

И в Volvo решение всё же было найдено братьями Ван Дорн. Они предложили идею использования ремня, состоящего из наборных пластин, которые бы толкали муфту вместо того, чтобы крутить её. Подобного решения не поддержала компания Audi. Её инженеры предложили попросту заменить ремень на цепь. Эти наработки были использованы уже в автомобиле AUDI A6.

А теперь хотим предложить Вам краткую хронологию инновационного развития вариатора: 1490 год – гений эпохи возрождения Леонардо да Винчи опубликовал свои наработки бесступенчатой трансмиссии. Конечно в то время автомобилей не было и в помине, но всё же.

1886 год – подача первого патента на тороидальную CVT.

1935 год — Dodge патентует тороидальный вариатор в США.

1939 год – свет увидела коробка автомат, в основе которой лежит планетарная система передач.

1958 год — Daf выпускает первый серийный автомобиль, оснащённый вариаторной коробкой передач.

1972 год — Volvo 343 достаточно удачное серийное производство автомобилей с вариатором.

1989 год — Subaru Justy GL – первое полноценное производство автомобилей на вариаторе в Америке.

2002 – дебют Saturn на коробке вариатор.

2002 – Ваз 2112 оснастили вариатором на замену механике.

2014 – рынок автомобилей на CVT приближается в количественном соотношении к автомобилям на автомате.

Отличия от других видов трансмиссий

Механическая коробка

Начнём с самой популярной трансмиссии, то есть механической. Возраст этого ветерана насчитывает уже более века. Но за этот период она изменялась множество раз, дойдя до сегодняшнего времени в лучшем её проявлении.

Коробка вместе с двигателем расположены под капотом автомобиля, а между ними находится узел сцепления. При выжимании водителем педали сцепления, происходит механическое разъединение двигателя и коробки передач, в этот момент и выбирается необходимая для включения передача. Рекомендовано производить «разъединение» МКПП и мотора также во время торможения и при парковании.

Расположение двигателя в автомобилях с задним приводом – продольное. МКПП в таком случае состоит из трёх валов: ведущего, промежуточного и ведомого. Автомобили с передним приводом оснащаются поперечным расположением двигателя, а коробка в свою очередь имеет только два вала: входящий и выходящий. Это и приводит к различной работе трансмиссии, но это не влияет на функции, они остаются неизменными.

Коробка автомат

Переключение передач в классическом автомате контролируется гидроблоком, которым в современных автомобилях управляет электроника. Поэтому при помощи АКПП можно использовать различные режимы езды: экономичный, обычный и спортивный. В более «навороченных» автоматических коробках бывает ещё полно всевозможных режимов, которые так и остаются не познанными автомобилистами

Классические автоматы отличаются хорошей надёжностью настолько, что выдерживают пробег в 400 тысяч километров без особых вмешательств в конструкцию коробки. Главное аккуратно эксплуатировать коробку и не «жечь» её на резких стартах со светофоров, а также вовремя заливать в агрегат качественное масло.

Многие современные АКПП позволяют переключать передачи в ручном режиме.

Роботизированная коробка передач («робот»)

Коробка «робот» — это механическая коробка, в которой передачи переключаются электроникой. Как и в случае с автоматом, в автомобиле с роботом присутствуют две педали, но присутствует сцепление, но в отличии от АКПП, гидротрансформатора здесь нет.

Робот характерен наличием существенных толчков при переключениях передач, особенно на малых скоростях, в отличие от АКПП и тем более вариатора, который плавнее чем все остальные коробки.

Достаточно недавно в продажу стали поступать автомобили, оснащённые роботизированной коробкой с двумя сцеплениями. Одно из сцеплений отвечает за переключение чётных передач, второе – нечётных. В данном случае передачи переключаются за доли секунды, что разительно отличает эту коробку от обычного робота, в котором задержки могут достигать и трёх секунд. Данный тип трансмиссии впитал в себя экономичность и динамичность работы механики и удобство автомата.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Что такое вариатор (CVT)? — Автоделкино

Вариатор — один из типов бесступенчатой трансмиссии Continuously Variable Transmission, CVT). Он является альтернативой автоматической коробке передач. У вариатора есть свои плюсы и минусы по сравнению с АКПП и все больше автомобилей в России появляется с трансмиссией, которая использует этот вариант передачи крутящего момента. Он заслужил как похвалу так и нарекание владельцев автомобилей.

Несмотря на то, что технология передачи крутящего момента, на которой основана работа вариатора, была изобретена еще в Средние века, автомобили, оснащенные этим устройством пока не захватили большого рынка. Система остается еще достаточно новой и ни один из ведущих автопроизводителей не смог пока завоевать симпатии покупателей с помощью модели, использующей использование этого устройства в сердце трансмиссии.

Эта статья призвана объяснить, почему несмотря на ряд очевидных достоинств, система не получила широкого распространения, ответить на некоторые из вопросов, связанных с особенностями работы вариатора в обычном автомобиле, плюсами и минусами его использования по сравнению с планетарными АКПП или МКПП. Что же это за вопросы?

- В чем состоит отличие вариатора от обычной планетарной коробки передач?

- Из чего состоит вариатор, каков принцип его работы?

- Каковы недостатки вариатора в сравнении с традиционными “автоматами”?

- В чем особенности управления автомобилем с вариатором, каковы впечатления от вождения такого автомобиля?

- Какие модели автомобилей уже поставляются с CVT?

- Где еще кроме автомобилей может быть использован принцип бесступенчатой передачи крутящего момента?

В чем же заключаются различия бесступенчатой трансмиссии и традиционной планетарной коробки передач?

История автомобильного вариатора:

- 1490 — Леонардо да Винчи опубликовал эскизы устройства, предназначенного для бесступенчатой передачи крутящего момента

- кон. XIX — нач. XX века — вариаторы начинают активно применяться в приводах промышленного оборудования, швейных машинах, велосипедах.

- 1958 — автомобилестроительная компания Daf (Нидерланды) выпускает модель микролитражки 600, оснащенной вариатором. В 70х годах Daf становится частью концерна Volvo, инженеры которого смогли немного усовершенствовать это устройство. Благодаря их наработкам запас прочности вариаторов достиг 30 тыс. км. Этого оказалось мало, проект развивать дальше не стали.

- конец 90х — Subaru выпускает модель автомобиля Kei cars, которая была оснащена вариатором с гидравлическим управлением и стальной цепью.