4.2 Расчет тормозного пути поезда при экстренном торможении

При расчетах тормозной путь поезда принимаемравным сумме подготовительного и действительного путей торможения, м, по формуле 4.7:

Sт=Sп+Sд (4.7)

Подготовительный тормозной путьSп, м, определяем по формуле 4.8:

Sп=0,278Vmaxtп, (4.8)

где Vmax– скорость поезда в начале торможения (максимальная), км/ч;

tп– время подготовки тормозов к действию, с.

Vmax=70 км/ч.

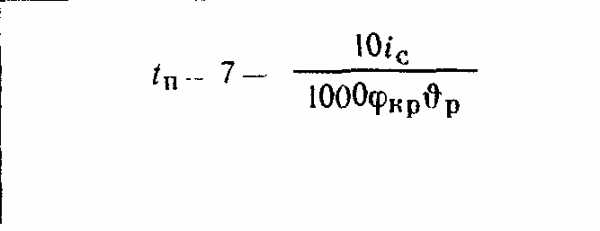

При расчетах tп для грузового поезда до 300 осей принимаем формулу 4.9:

, (4.9)

где iс– приведенный уклон,0/00;

bm– удельная тормозная сила поезда при максимальной скорости, кгс/тс.

iс=80/00

Для уклона в выражении 4.9 берётся знак «+».

При экстренном торможении в формулу 4.9 подставляем bm=48,78 кгс/тс:

с

При служебном торможении в формулу 4.9 подставляем 0,8bm=39,024 кгс/тс:

с

Подставляем полученные значения в формулу 4.8. Для экстренного торможения:

S

Для служебного торможения:

Sп=0,278×70×13,756=247,142 м

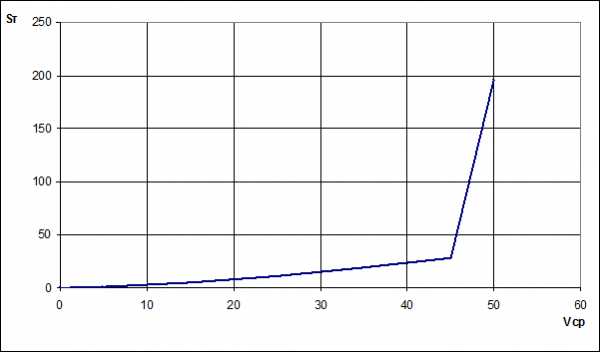

Суммарный действительный тормозной путь (определяем по интервалам в 10 км/ч, таблица 4.1), м, определяем по формуле 4.10:

(4.10)

Рассчитаем действительный тормозной путь для первого интервала (0–10) км/ч при экстренном торможении:

м

Аналогично рассчитывается действительный тормозной путь при экстренном и при служебном торможениях для всех остальных интервалов.

Суммарный действительный тормозной путь при экстренном торможении рассчитывается как сумма полученных результатов по формуле 4.10:

м

Суммарный действительный тормозной путь при служебном торможении рассчитывается как сумма полученных результатов по формуле 4.10:

м

Полученные значения подставляем в формулу 4.7. Для экстренного торможения:

Sт=236,44+415,62=652,06 м

Для служебного торможения:

Sт=247,142+534,383=781,525 м

4.3 Расчет тормозного пути поезда при полном служебном торможении

Полученные в подпункте 4.2 значения полного тормозного пути при экстренном и полном служебном торможении сравниваем с нормируемыми (допустимыми) значениями по таблице 4.2.

Таблица 4.2. – Нормируемый тормозной путь для поезда

Вид поезда | Скорость поезда V, км/ч | Нормируемый тормозной путь, м | |

ic≤60/00 | 60/00≤ic≤100/00 | ||

Грузовой | 1000 | 1200 | |

80-90 | 1300 | 1500 | |

90-100 | 1600 | 2000 | |

Пассажирский | Менее 100 | 1000 | 1200 |

100-140 | 1200 | 1300 | |

140-160 | 1600 | 1700 | |

Для заданных значений (Vmax=70 км/ч,ic=8‰) нормируемый тормозной путь составляет 1000м, т.о. расчетные значения тормозного пути при экстренном и полном служебном торможении соответствуют допустимым.

График зависимости пути при экстренном и полном служебном торможении от скорости движения поезда приведен в приложении Б.

5 Результаты расчетов на пэвм

Таблица 5.1- Формирование поезда

Определение веса состава | |

Весовая доля в составе вагонов по типу подшипникового узла: | |

подшипники скольжения, β1 | |

подшипникикачения, β2 | 1,000 |

Основное удельное сопротивление движению локомотива , кгс | 2,928 |

Основное сопротивление движению состава, кгс/тс | 1,112 |

Расчетный вес состава,тс | 5241,009 |

Удельное сопротивление троганию состава с места , кгс/тс; | 1,000 |

Вес состава по условию трогания с места ,тс | 8757,333 |

Определение числа вагонов в составе | |

Количество вагонов: | |

грузового поезда, 4-осные | 31,196 |

грузового поезда, 4-осные | 14,558 |

грузового поезда, 8-осные | 4,679 |

Таблица 5.2 – Назначение типов вагонов

Вес полученного состава,тс | 5282 |

Разница между весом полученного состава и расчетным весом , тс | 40,991 |

Длина поезда , м | 841,2 |

, м | 358,8 |

«Условие по длине выполнено. Во всех дальнейших расчетах принимается вес состава , полученный в этом столбце»

Таблица 5.3 – Обеспечение поезда тормозами

Расчет рычажной тормозной передачи вагона | |

Площадь поршня тормозного цилиндра ,см2 | 995,382 |

Продолжение таблицы 5.3 | |

Усилие отпускной пружины , кгс | 224,4 |

Реактивное усилие возвратной пружины авторегулятора , кгс | 231,923 |

Общее передаточное число рычажной передачи | 8,961 |

Действительная суммарная сила нажатия на все тормозные колодки вагона , кгс | 30148,351 |

Коэффициент силы нажатия на тормозные колодки вагона | 0,355 |

Усилие по штоку поршня тормозного цилиндра , кгс | 3738,218 |

Оценка обеспеченности поезда тормозами | |

Число вагонов той же осности, что и рассчитываемый вагон, n | |

Осность рассчитываемого вагона | 4 |

Расчетная сила нажатия на ось локомотива , тс | 5 |

Потребный тормозной коэффициент грузового поезда | 0,3 |

Суммарное число осей вагонов, рассчет которых не производился, n0 | 122 |

Фактический тормозной коэфициент для грузового поезда | 0,31 |

«Поезд тормозами обеспечен»

Таблица 5.4 – Проверка поезда на возможность разрыва при экстренном торможении

Суммарная действительная сила нажатия на все тормозные колодки состава , кгс | 610000,000 |

Суммарная действительная сила нажатия на тормозные колодки локомотива, кгс | 1024747,328 |

Коэффициент трения тормозных колодок вагонов при Vmax | 0,273 |

Коэффициент трения тормозных колодок вагонов при Vmin | 0,315 |

Коэффициент трения тормозных колодок локомотива при Vmax | 0,102 |

Коэффициент трения тормозных колодок локомотива при Vmin | 0,15 |

Максимальные продольно-динамические усилия для сжатого поезда R1при Vmax | 9433 |

Максимальные продольно-динамические усилия для сжатого поезда R2при Vmin | 12036 |

Максимальные продольно-динамические усилия для растянутого поезда R3при Vmax | 15328 |

Максимальные продольно-динамические усилия для растянутого поезда R4при Vmin | 19558 |

Таблица 5.5- Результаты расчёта замедляющих усилий (расчёт на ПЭВМ)

| Интервал скорости Vн –Vк | Vmax | |||||||

0-10 | 10-20 | 20-30 | 30-40 | 40-50 | 50-60 | 60-70 | 70 | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

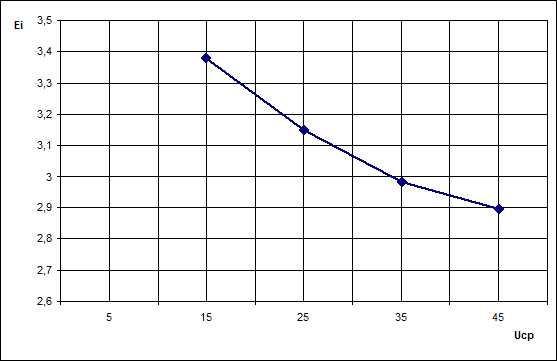

Vср,км/ч | 5 | 15 | 25 | 35 | 45 | 55 | 65 | 70 | |

х,, кгс/тс | 2,464 | 2,644 | 2,894 | 3,214 | 3,604 | 4,064 | 4,594 | 4,885 | |

Рх, кгс | 679,995 | 729,675 | 798,675 | 886,995 | 994,635 | 1121,6 | 1267,88 | 1348,26 | |

, кгс/тс | 0,972 | 1,039 | 1,13 | 1,244 | 1,382 | 1,543 | 1,728 | 1,819 | |

, кгс | 5135,02 | 5488,16 | 5966,3 | 6569,46 | 7297,62 | 8150,79 | 9128,96 | 9609,467 | |

, кгс | 5815,01 | 6217,83 | 6764,98 | 7456,45 | 8292,25 | 9272,38 | 10396,8 | 10957,727 | |

, кгс/тс | 1,046 | 1,119 | 1,217 | 1,342 | 1,492 | 1,668 | 1,871 | 1,972 | |

0,349 | 0,33 | 0,315 | 0,303 | 0,293 | 0,284 | 0,276 | 0,273 | ||

0,227 | 0,177 | 0,15 | 0,133 | 0,12 | 0,112 | 0,105 | 0,102 | ||

,тс | 212,738 | 201,3 | 192,15 | 184,664 | 178,425 | 173,146 | 168,621 | 166,593 | |

,тс | 232,413 | 181,819 | 153,712 | 135,826 | 123,443 | 114,362 | 107,418 | 104,524 | |

, тс | 445,15 | 383,119 | 345,862 | 320,489 | 301,868 | 287,508 | 276,039 | 271,117 | |

bm, кгс/тс | 80,092 | 68,931 | 62,228 | 57,663 | 54,312 | 51,729 | 49,665 | 48,78 | |

0,8bm, кгс/тс | 64,073 | 55,145 | 49,782 | 46,13 | 43,45 | 41,383 | 39,732 | 39,024 | |

bm + ох—ic, кгс/тс | 74,138 | 63,05 | 56,445 | 52,004 | 48,804 | 46,397 | 44,536 | 43,751 | |

0.8bm + ох—ic, кгс/тс | 58,12 | 49,264 | 43,999 | 40,472 | 37,942 | 36,051 | 34,603 | 33,995 | |

Δ, м | 5,619 | 19,822 | 36,903 | 56,076 | 76,825 | 98,769 | 121,606 |

| |

Δ, м | 7,168 | 25,37 | 47,342 | 72,055 | 98,82 | 127,114 | 156,514 |

| |

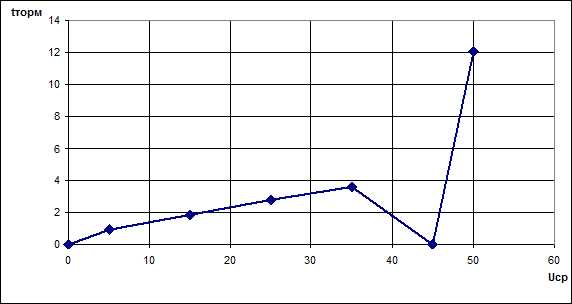

Таблица 5.6 –Расчет тормозного пути при экстренном торможении

Время подготовки тормозов к действию при экстренном торможении, с | 12,153 |

Подготовительный тормозной путь при экстренном торможении , м | 236,488 |

Действительный тормозной путь при экстренном торможении , м | 415,621 |

Тормозной путь при экстренном торможении , м | 652,110 |

Таблица 5.7– Расчет тормозного пути при полном служебном торможении

Время подготовки тормозов к действию при экстренном торможении, с | 12,691 |

Подготовительный тормозной путь при экстренном торможении, м | 246,96 |

Действительный тормозной путь при экстренном торможении , м | 534,381 |

Тормозной путь при экстренном торможении , м | 781,342 |

«Тормозной путь в норме. Расчет закончен»

studfile.net

Определение длины тормозного пути — Страница 2

Страница 2 из 2

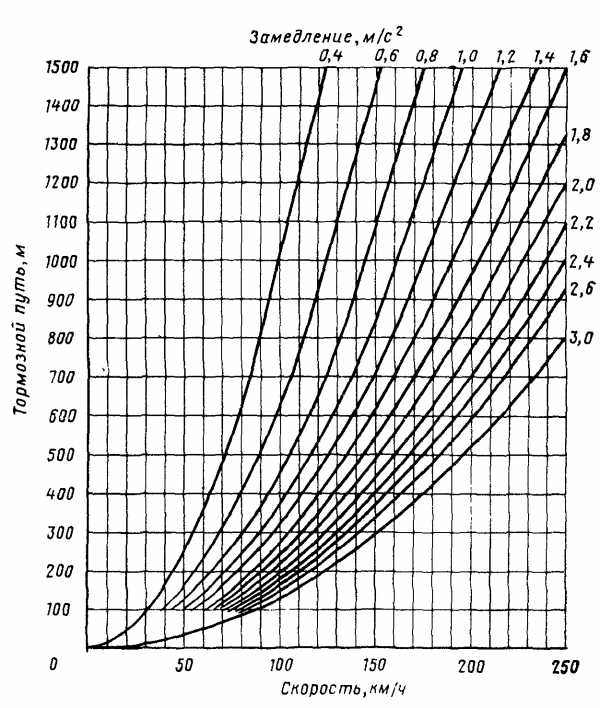

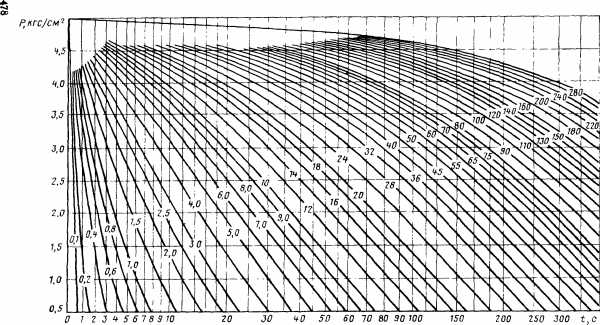

Тормозной путь определяют исходя из скорости движения, расчетного тормозного нажатия н профиля пути С помощью расчетных номограмм тормозного пч’ти при экстренном торможении определяют одно из четырех условий процесса торможения при заданных трех основных (тормозной путь, максимальная начальная скорость торможения, коэффициент расчетного тормозного нажатия, уклон). При расчете тормозного пути полного служебного торможения удельную тормозную силу уменьшают на 20%.

Таблица 247 Формулы для расчета длины тормозных путей и величины замедления поезда

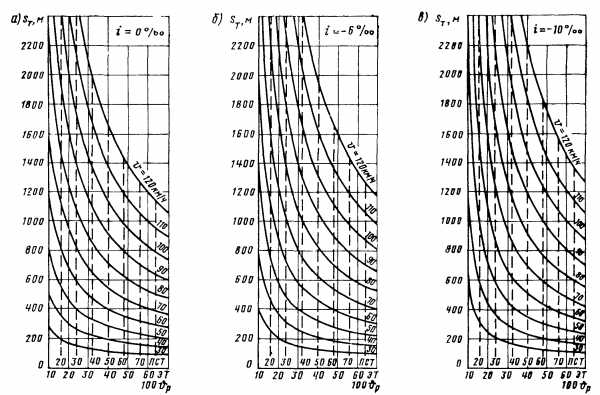

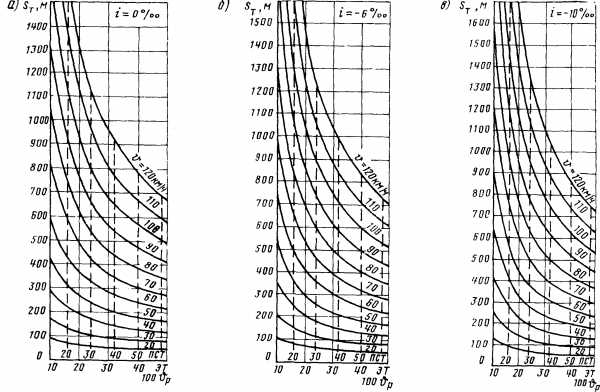

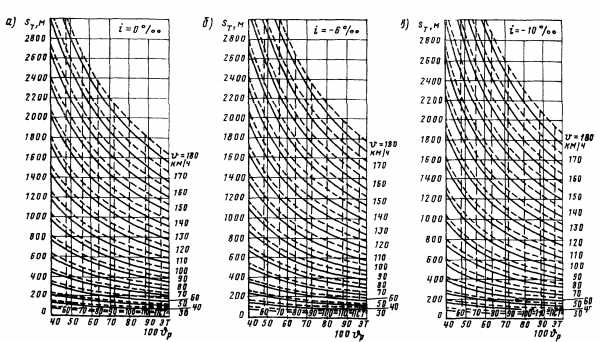

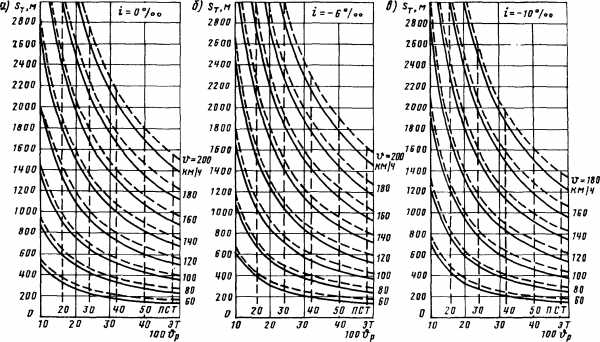

Примечания I Номограммы величины тормозного пути в зависимости от расчетного тормозного коэффициента и скорости в начале торможения приведены для грузовых поездов на рис 315 и 316 и для пассажирских — на рис. 317 и 318.

- Номограмма величины тормозного пути в зависимости от скорости движения и среднее замедления поезда приведена на рис. 319.

- Величина среднего замедления представляет собой удельную кинетическую энергию, приходящуюся на единицу массы, которая гасится тормозной системой на единице длины тормозною пути:

для пассажирских и моторвагонных поездов на площадке для грузовых и пассажирских поездов

где ?τ — время от начала торможения до полной остановки поезда

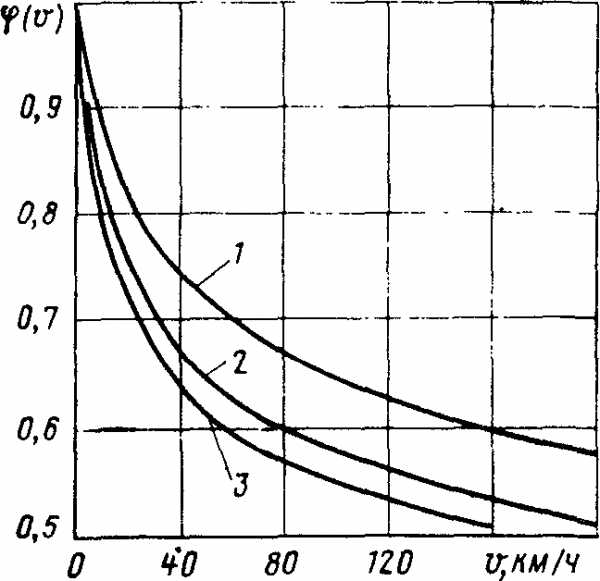

- Расчетный коэффициент сцепления колес с рельсами определяют по формуле

где о — средняя нагрузка от колесной пары на рельсы Значение функции скорости см на рис 320

Таблица 248. Величина замедления ς, км/ч2 под действием удельной замедляющей силы 1 кгс/т

Подвижной состав |

Замедление |

Грузовые и пассажирские поезда Одиночно следующие локомотивы: |

120 |

паровозы |

121 |

тепловозы |

114 |

электровозы |

107 |

Электропоезда |

119 |

Дизель-поезда |

116 |

Рис. 315. Номограмма величины тормозного пути грузового поезда при чугунных колодках:

а — на площадке, б -на спуске 0,006, в — на спуске 0,010

Рис. 316. Номограмма величины тормозного пути грузового поезда при композиционных тормозных колодках: а — на площадке; б — на спуске 0,006; в — на спуске 0,010

Рис. 317. Номограмма величины тормозного пути пассажирского поезда при чугунных тормозных колодках (сплошные линии — электропневматическое торможение, штриховые — пневматическое):

а — на площадке, б — на спуске 0,006, в — на спуске 0,010

Рис. 318. Номограмма величины тормозного пути пассажирского поезда при композиционных тормозных колодках (сплошные линии — электропневматическое торможение, штриховые — пневматическое): а — на площадке; б — на спуске 0,006, в — на спуске 0,010

Рис. 319. Номограмма величины тормозного пути в зависимости от скорости и замедления поезда на площадке

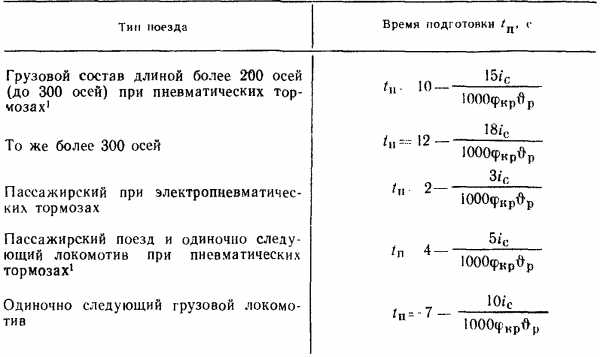

Таблица 249. Формулы для определения времени подготовки тормозов к действию

Тип поезда |

Время подготовки tп, с |

Грузовой состав длиной до 200 осей при пневматических тормозах |

|

1 При срабатывании автостопа время подготовки тормозов к действию увеличивается на 12 с

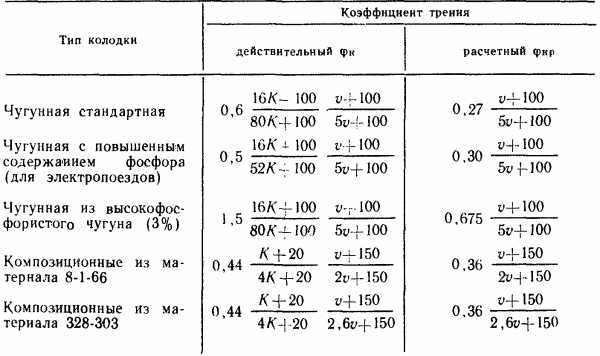

Таблица 250. Формулы для определения коэффициентов трения тормозных колодок о колесо

Таблица 251. Расчетный коэффициент трения тормозной колодки о колесо

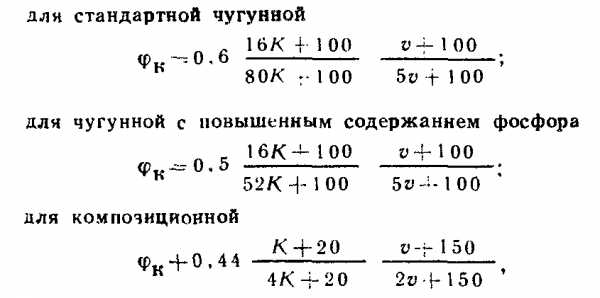

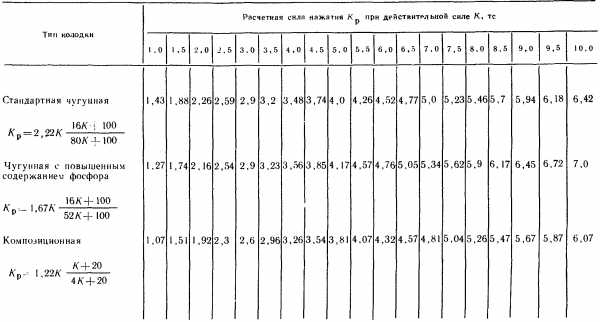

Примечание Действительный коэффициент трения тормозной колодки о колесо определяется по формулам:  где К — действительная сила нажатия тормозной колодки на колесо, тс.

где К — действительная сила нажатия тормозной колодки на колесо, тс.

Таблица 252. Расчетная сила нажатия тормозной колодки на колесо Кр в зависимости от действительной силы нажатия К

Примечание. Действительная сила нажатия тормозной колодки на колесо определяется по формуле K = Fpm\u, кгс, где h -площадь поршня тормозного цилиндра, см2, р — давление сжатого воздуха в тормозном цилиндре, кгс/см2; п — передаточное число рычажной передачи до колодки; нп — коэффициент полезного действия рычажной передачи (с учетом влияния усилия отпускной пружины).

Т а блица 253. Расчетный коэффициент сцепления, принимаемый для проверки отсутствия заклинивания колесных пар и рекомендуемый при проектировании тормозного оборудования

Расчетная скорость, км/ч |

Расчетный коэффициент сцепления при нагрузке от колесной пары на рельсы, тс |

||||

6 |

10 |

15 |

20 |

25 |

|

Пассажирские, изотермические вагоны, вагоны электро- и дизель-поездов |

|

|

|

|

|

40 |

0,140 |

0,135 |

0,130 |

0,124 |

__ |

120 |

0,110 |

0,107 |

0,102 |

0,097 |

— |

140 |

0,106 |

0,102 |

0,098 |

0,094 |

__ |

160 |

0,101 |

0,097 |

0,094 |

0,090 |

__ |

Грузовые вагоны |

|

|

|

|

|

20 |

0,31 |

0,125 |

0,121 |

0,116 |

0,110 |

100 |

0,097 |

0,094 |

0,090 |

0,086 |

0,081 |

120 |

0,092 |

0,090 |

0,085 |

0,081 |

0,070 |

Локомотивы |

|||||

20 |

— |

__ |

0,132 |

0,126 |

0,119 |

100 |

— |

_ |

0,097 |

0,093 |

0,088 |

160 |

— |

— |

0,087 |

0,083 |

0,078 |

Таблица 254. Тормозной путь, м, проходимый поездом при проверке действия тормозов с начальной скорости

Крутизна спуска |

Скорость, км/ч |

||||

40 |

60 |

80 |

100 |

120 |

|

0 |

125/250* |

220/450 |

330/650 |

400/ — |

555/ — |

0,002 |

140/300 |

245/500 |

260/750 |

490/ — |

620/ — |

0,004 |

150/350 |

270/600 |

400/900 |

545/ — |

695/ — |

* Здесь и далее перед чертой — для пассажирских поездов, за чертой — для грузовых.

Таблица 255. Процент расчетного тормозного нажатия от максимального при ступенях торможения и чугунных тормозных колодках в грузовом поезде

Режим включения воздухораспределителя |

Величина снижения давления в тормозной магистрали, кгс/см2 |

||

0,65 |

0,75 |

0,95 |

|

Порожний |

65 |

75 |

90 |

Средний |

45 |

57 |

75 |

Груженый |

30 |

50 |

70 |

Рис. 320. Функция скорости для определения расчетного коэффициента сцепления колес с рельсами:

1 — пассажирский подвижной состав и вагоны на тележках пассажирского типа; 2 — локомотивы; 3 — грузовые вагоны

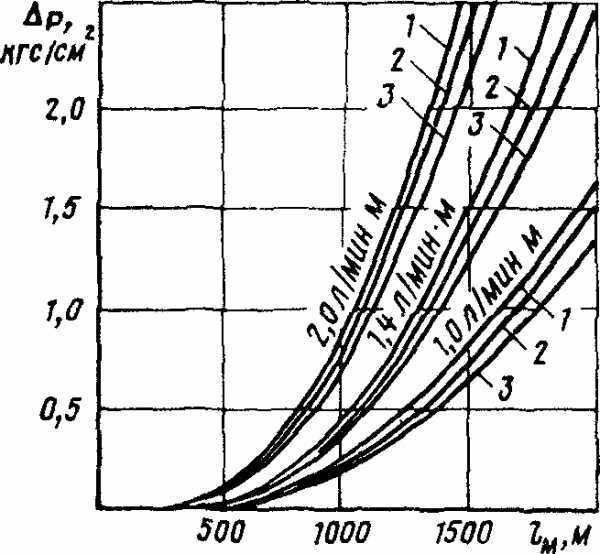

Рис. 321. Перепад давления Δρ в тормозной магистрали в зависимости от ее длины (м), утечки (л/мин), приходящейся на I м длины магистрали, и зарядного давления:

1 — 6,2 кгс/см2; 2 — 5,5 кгс/см2, 3 — 4,8 кгс/см2

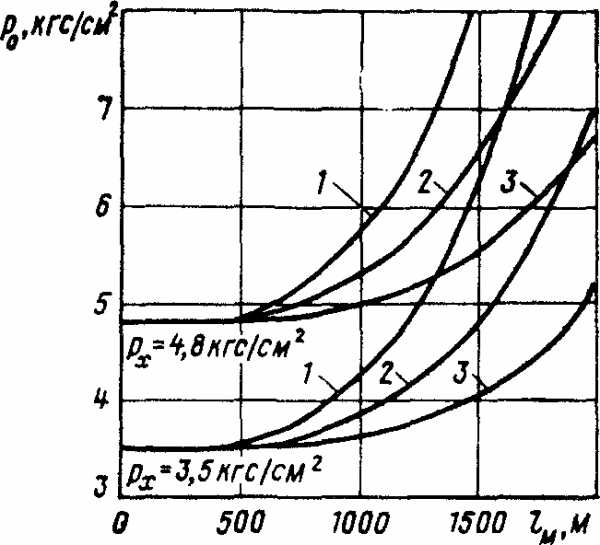

Рис. 322. Зависимость величины зарядного давления в тормозной магистрали грузового поезда при установленном минимальном давлении в его хвостовой части от длины магистрали и равномерно распределенных утечек величиной:

1 — 2 л/мин · м; 2 — 1,4 л/мин · м; 3 — 1 л/мин м

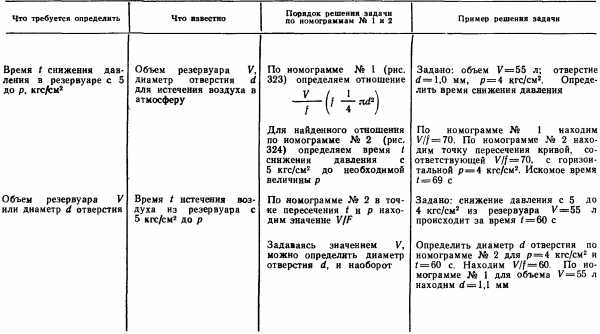

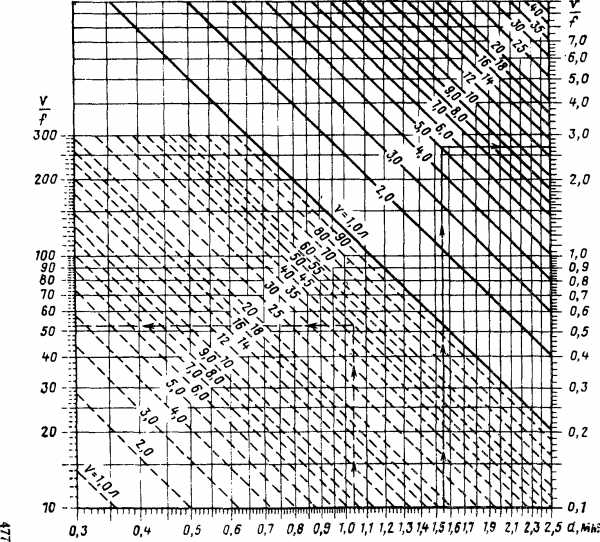

- Графический способ определения диаметра калиброванного отверстия в зависимости От объема резервуара и времени истечения из него воздуха в атмосферу через калиброванное отверстие

Таблица 256. Определение времени истечения воздуха из резервуара в атмосферу (рис. 323, 324)

Рис. 323. Номограмма № 1 для определения отношения Vff в зависимости от объема Резервуара и диаметра отверстия

Рис. 324. Номограмма № 2 для определения времени истечения воздуха из резервуара в атмосферу через круглое отверстие в зависимости от отношения Vff (см. рис. 323)

lokomo.ru

|

Тормозным путём называется расстояние проходимое поездом за время прошедшее от момента перевода ручки крана машиниста или стоп-крана в тормозное положение до полной остановки поезда. Тормозной путь поезда определяется как сумма подготовительного и действительного пути:

,

где — подготовительный путь, — действительный путь. , где — скорость поезда в начальный момент торможения, — время подготовки тормозов в действие , при автостопном торможении общее время подготовки увеличивается на . — начальные и конечные скорости поезда на принятом расчетном интервале скоростей, — замедление поезда под действием замедляющей силы , — удельная тормозная сила равная для каждого интервала скоростей , где — расчётный тормозной коэффициент поезда, — расчётный коэффициент трения при средней скорости на выбранном интервале скоростей, для композиционных . Основное удельное сопротивление движению поезда при езде без тяги для прицепных:

,

для головных:

.

Основное удельное сопротивление поезда равно:

где — масса головного вагона — масса моторного вагона. Расчёт для интервала: 40-30 км/ч

0,3; ; ; ; Расчёт для интервала: 30-20 км/ч

0,22; ; ;

;

Расчёт для интервала: 20-10 км/ч

0,23; ; ; ; Расчёт для интервала: 10-0 км/ч

0,25; ; ; ; . Таблица 2.1

Рис. 1 Отношение средней скорости вагонов от пройденного пути во время торможения. VI. Вычисление замедления и времени торможения

Для оценки эффективности действия тормозов используется величина среднего замедления, реализованная при торможении и определяемая из уравнения сохранения энергии замедляющего поезда , где — скорости в начале и в конце расчётного интервала, — длина участка пути найденная на данном расчётном интервале.

Таким образом величина среднего замедления представляет собой удельную кинетическую энергию поезда, которая гасится его тормозной системой на единице длины тормозного пути.

Время торможения поезда представляет собой сумму времени подготовки тормозов к действию и действительного времени торможения

;

Расчёт для интервала: 40-30 км/ч ; . Расчёт для интервала: 30-20 км/ч ; . Расчёт для интервала: 20-10 км/ч ; . Расчёт для интервала: 10-0 км/ч ; .

Таблица 2.2

Рис. 2 Зависимость времени торможения вагонов от средней скорости.

Рис. 3 Зависимость замедления вагонов от средней скорости.

Заключение

В результате выполнения курсовой работы был произведён расчёт колодочного тормоза, определён диаметр тормозного цилиндра. По полученным значениям определили тип воздухораспределителя и объем запаса резервуара. Определили тормозной путь поезда, вычислили замедление и время торможения. По полученным значения был построен график зависимости времени торможения вагонов от средней скорости. Замедления вагонов от средней скорости, а так же отношение средней скорости вагонов от пройденного пути во время торможения

Список литературы 1. В. А. Раков «Локомотивы и моторвагонный подвижной состав железных дорог Советского Союза 1976—1985», 1990 2. Руководство по эксплуатации вагонов метрополитена моделей 81-717и 81-714 / Акционерное общество «Метровагонмаш». — Москва: Транспорт, 1995. — 447 с. 3. Анисимов П.С. (ред.). Расчет и проектирование пневматической и механической частей тормозов вагонов. Учебное пособие. — М.: Маршрут, 2005. — 248 с.

Читайте также: Рекомендуемые страницы: Поиск по сайту |

Поиск по сайту: |

poisk-ru.ru

Расчет тормозного пути Методом ПТР.

Расчет тормозного пути Методом ПТР.Полный тормозной путь Sт, проходимый поездом от начала торможения до остановки, принимается равным сумме пути подготовки тормозов к действию Sп и действительного пути торможения Sд.

|

Sт |

= |

Sп |

+ |

ΣSд |

|

|

( 1.11 ) |

Величина пути подготовки тормозов к действию определяется по формуле

|

Sп |

= |

Vнт * tп |

, |

|

|

|

( 1.12 ) |

|

3.6 |

|

|

|

где:

Vнт — скорость поезда в момент начала торможения, км/ч;

tп — время подготовки тормозов поезда к действию, с;

3.6 – переводной коэффициент.

Время подготовки тормозов к действию определяется из условия замены медленного, реального процесса наполнения тормозного цилиндра среднего вагона, мгновенным наполнением до полной величины, при условии равенства тормозных путей, проходимых поездом при реальном и условном наполнении тормозных цилиндров (рис. 1.6).

В зависимости от рода подвижного состава и его длины время подготовки тормозов к действию определяется по формуле

|

tп |

= а — б |

iс |

|

|

|

|

( 1.13 ) |

|

bп |

|

|

|

где:

iс — спрямленный уклон;

bп — удельная тормозная сила.

Величины коэффициентов а и б зависят от рода движения, вида управления тормозами в пассажирском поезде, от длины поезда в осях и принимаются по таблице (1.2).

Величина действительного пути торможения определяется суммированием величин пути торможения в выбираемых интервалах скорости при условии постоянства величин удельных сил, действующих на поезд в этом интервале, по формуле 1.14

|

Sд |

= |

4.17[(Vн)2 – (Vк)2] |

, |

|

|

|

( 1.14 ) |

|

bт + wox + iс |

|

|

|

где:

Vн, Vк - начальная и конечная скорости поезда в принятом интервале скоростей, км/ч;

bт — удельная тормозная сила, кг/т;

wox — удельное основное сопротивление движению поезда, кг/т;

iс - спрямленный уклон, ‰.

Таблица 1.2.

Зависимость коэффициентов а и б от типа поезда

|

Условия выбора величины коэффициента |

а |

б |

|

Пассажирский поезд : |

|

|

С пневматическими тормозами |

4 |

5 |

|

С электропневматическими тормозами |

2 |

3 |

|

Грузовой поезд длиной : |

|

|

|

до 200 осей |

7 |

10 |

|

до 300 осей |

10 |

15 |

|

до 400 осей |

12 |

18 |

|

до 400 осей, если все ВР усл. № 483 |

6 |

8 |

Удельная тормозная сила определяется по формуле

|

bт |

= 1000 * |

φкр * |

υр |

|

, |

|

( 1.15 ) |

где:

υр — расчетный тормозной коэффициент поезда. Он показывает сколько тонн нажатия тормозных колодок приходится на одну тонну веса поезда;

φкр — расчетный коэффициент трения тормозных колодок.

Расчетный тормозной коэффициент поезда с учетом веса и нажатия локомотива вычисляется по формуле

|

υр |

= |

Крл + Крв |

, |

|

|

|

( 1.16 ) |

|

P + Q |

|

|

|

где:

Крл, Крв — сумма расчетных сил нажатия тормозных колодок локомотива и вагонов, т;

Р — вес локомотива;

Q — вес состава.

Сумма расчетных сил нажатия тормозных колодок поезда подсчитывается по формуле или берется из справки формы БУ-45

|

Кр |

= |

n1*Кр1*m1 |

+ |

n2*Кр2*m2 |

+ |

n3*Кр3*m3 + ……. |

( 1.17 ) |

где:

ni – количество однотипных вагонов, оборудованных однотипными колодками;

К – расчетное тормозное нажатие на колодку;

mi – количество колодок на единице подвижного состава.

При определении тормозного коэффициента грузового груженого поезда на спусках до 20 ‰ вес локомотива и нажатие его колодок не учитываются.

Расчетное значение коэффициента трения чугунных колодок определяем по формуле

|

φкр |

= 0.27 |

V + 100 |

|

|

|

|

( 1.18 ) |

|

5V + 100 |

|

|

|

|

Основное удельное сопротивление движению поезда при холостом ходе локомотива может быть подсчитано по формуле

|

Wox |

= |

Wo*Q + Wx*P |

, |

|

|

|

( 1.19 ) |

|

P + Q |

|

|

|

где:

Wo – основное удельное сопротивление движению вагонов;

Wx – основное удельное сопротивление движению локомотива на холостом ходу.

|

Wx |

= |

2.4 |

+ |

0.11*V |

+ |

0.00035*V2 |

( 1.20 ) |

Основное удельное сопротивление движению, например, грузовых вагонов:

— порожние четырехосные на роликовых подшипниках при осевой нагрузке g ≤ 6 т/ось

|

Wо |

= |

1.0 |

+ |

0.044*V |

+ |

0.00024*V2 |

( 1.21 ) |

— груженые четырехосные на роликовых подшипниках при осевой нагрузке g > 6 т/ось

|

Wо |

= 0.7 + |

3 + 0.1*V + 0.00025*V2 |

|

|

|

|

( 1.22 ) |

|

g |

|

|

|

|

Для остальных видов вагонов расчетные формулы приведены в Правилах тяговых расчетов для поездной работы (ПТР).

Величина сопротивления от пути ic подставляется в формулы в виде суммарного значения сопротивления от уклона элементов профиля пути с учетом сопротивления от кривой на участке, равном длине поезда плюс ожидаемая длина тормозного пути

|

iс |

= |

i1*l1 + i2*l2 + i3*l3 + …. + in*ln |

, |

|

|

|

( 1.23 ) |

|

L + Sт |

|

|

|

где:

i – значения уклонов элементов профиля пути, ‰;

l – длина элементов профиля пути, м;

L – длина поезда, м;

S – ожидаемый тормозной путь, м.

Пример. Имеется некоторый участок пути со следующим профилем

Спрямленный уклон для этого участка пути составит:

|

iс |

= |

3*150+4*300-1.5*400-2*350+5*250+2.5*150 |

= |

0.7 |

|

|

|

|

|

150+300+400+350+250+150 |

|

|

|

|

||||

Результаты расчетов тормозного пути сводятся в табл. 1.3.

Таблица 1.3.

|

Vн |

Vк |

Vср |

Ψ |

bт |

Wox |

iс |

Sд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Действительный тормозной путь при автостопном торможении определяется так же, как при экстренном торможении, а время подготовки тормозов к действию рассчитывают с учетом дополнительных 12 секунд необходимых для срабатывания ЭПК автостопа.

По этой методике можно рассчитать тормозной путь любого поезда при полных торможениях.

Сайт управляется системой uCozoltep.narod.ru

Расчет тормозного пути

В настоящее время существует три метода тормозных расчетов:

Ø аналитический метод Правил тяговых расчетов;

Ø метод численного интегрирования уравнения движения поезда по интервалам времени;

Ø графический способ.

С помощью аналитического метода ПТР решают задачи, в которых реализуется полная тормозная сила:

Ø при определении расстояния ограждения мест препятствий движению поезда — экстренное торможение;

Ø при выборе расстояния между постоянными сигналами – полное служебное торможение;

Ø при проверке расчета выбора расстояния между постоянными сигналами — автостопное торможение.

Тормозной путь при полном служебном торможении рассчитывается так же как при экстренном торможении, но значение тормозного коэффициента принимается равным 0,8 от его полного значения.

В практике часто возникает необходимость точного расчета тормозного пути или скорости движения поезда при ступенчатых торможениях, во время безостановочного следования по переломному не спрямляемому профилю пути и при других разнообразных условиях торможения. В таких случаях тормозные задачи решают численным интегрированием уравнения движения поезда не по интервалам скорости, а по интервалам времени.

Расчет тормозного пути Методом ПТР.

Полный тормозной путь Sт, проходимый поездом от начала торможения до остановки, принимается равным сумме пути подготовки тормозов к действию Sп и действительного пути торможенияSд.

Sт = Sп + SSд(1.11)

(1.12)

Величина пути подготовки тормозов к действию определяется по формуле

где: Vнт — скорость поезда в момент начала торможения, км/ч;

t п — время подготовки тормозов поезда к действию, с;

3,6 —переводной коэффициент.

Время подготовки тормозов к действию определяется из условия замены медленного, реального процесса наполнения тормозного цилиндра среднего вагона, мгновенным наполнением до полной величины, при условии равенства тормозных путей, проходимых поездом при реальном и условном наполнении тормозных цилиндров (рис. 1.6).

В зависимости от рода подвижного состава и его длины время подготовки тормозов к действию определяется по формуле

(1.13)

где: ic– спрямленный уклон;

bт – удельная тормозная сила.

Величины коэффициентов а иб зависят от рода движения, вида управления тормозами в пассажирском поезде, от длины поезда в осях и принимаются по таблице (1.2).

(1.14)

Величина действительного пути торможения определяется суммированием величин пути торможения в выбираемых интервалах скорости при условии постоянства величин удельных сил, действующих на поезд в этом интервале, по формуле 1.14.

где: Vн, Vк — начальная и конечная скорости поезда в принятом интервале скоростей, км/ч;

bт — удельная тормозная сила, кг/т;

wох — удельное основное сопротивление движению поезда, кг/т;

iс — спрямленный уклон, о/оо.

Таблица 1.2

Зависимость коэффициентов а и бот типа поезда

| Условия выбора величины коэффициента | а | б |

| Пассажирский поезд: с пневматическими тормозами с электропневм. тормозами | ||

| Грузовой поезд длиной: до 200 осей до 300 осей до 400 осей до 400 осей, если все В\р № 483 |

Удельная тормозная сила определяется по формуле

bт = 1000 ´ j кр ´ Jр (1.15)

· где: Jкр — расчетный тормозной коэффициент поезда. Он показывает сколько тонн нажатия тормозных колодок приходится на одну тонну веса поезда.

· jкр — расчетный коэф. трения тормозных колодок.

Расчетный тормозной коэф. поезда с учетом веса и нажатия локомотива вычисляется по формуле

Jр = ( Крл + Крв) / (Р + Q)(1.16)

где:Крл, Крв — сумма расчетных сил нажатия тормозных колодок локомотива и вагонов, т;

Р — вес локомотива;

Q — вес состава.

Сумма расчетных сил нажатия тормозных колодок поезда подсчитывается по формуле или берется из справки формы ВУ-45

Кр = n1´ Кр1´ m1 + n 2´Кр2´ m2 + n 3´ Кр3´ m 3… (1.17)

где:ni — количество однотипных вагонов, оборудованных однотипными колодками;

К — расчетное тормозное нажатие на колодку;

mi — количество колодок на единице подвижного состава.

При определении тормозного коэффициента грузового груженого поезда на спусках до 20о/оо вес локомотива и нажатие его колодок не учитываются.

Расчетное значение коэф. трения чугунных колодок определяем по формуле

jкр = 0,27´(V + 100) / (5´V + 100) (1.18)

Основное удельное сопротивление движению поезда при холостом ходе локомотива может быть подсчитано по формуле

(1.19)

где: Wо — основное удельное сопротивление движению вагонов;

Wх — основное удельное сопротивление движению локомотива на холостом ходу

Wх = 2,4 + 0,011´V + 0,00035´V2 (1.20)

Основное удельное сопротивление движению, например грузовых вагонов:

порожние четырехосные на роликовых подшипниках при осевой нагрузке g <= 6 т/ось

Wо = 1,0 + 0,044´V + 0,00024´V2 (1.21)

груженые четырехосные на роликовых подшипниках при осевой нагрузке g > 6т/ось

Wо= 0,7 + (3 + 0,1´V +0,0025´V2) / g (1.22)

для остальных видов вагонов расчетные формулы приведены в Правилах тяговых расчетов для поездной работы (ПТР).

Величина сопротивления от пути iс подставляется в формулы в виде суммарного значения сопротивления от уклона элементов профиля пути с учетом сопротивления от кривой на участке, равном длине поезда плюс ожидаемая длина тормозного пути

ic =(i1´ l1 +i2´ l2 +i3´ l3 …+in´ln) / (L + Sт)(1.23)

где: i — значения уклонов элементов профиля пути, о/оо;

l — длина элементов профиля пути, м;

L — длина поезда, м;

Sт — ожидаемый тормозной путь, м.

Пример. Имеется некоторый участок пути со следующим профилем:

Спрямленный уклон для этого участка пути составит:

iс = (3´100 + 4´300 – 1,5´400 — 2´350 + 5´250 + 2,5´150) / ( 100 + 200 + 300 + 400 + 350 + 250 + 150)= 0,7 о/оо

Результаты расчетов тормозного пути сводятся в табл. 1.3

Таблица 1.3

| Vн | Vк | Vср | y | bт | Wox | Ic | Sд |

Действительный тормозной путь при автостопном торможении определяется так же, как при экстренном торможении, а время подготовки тормозов к действию рассчитывают с учетом дополнительных 12 секунд необходимых для срабатывания ЭПК автостопа.

По этой методике можно рассчитать тормозной путь любого поезда при полных торможениях.

Глава 2

Похожие статьи:

poznayka.org

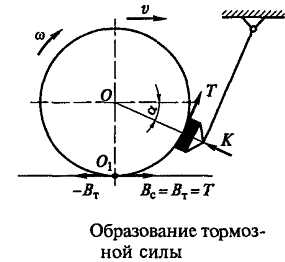

ОСНОВЫ ТЕОРИИ ТОРМОЖЕНИЯОбразование тормозной силыРассмотрим силовые процессы, происходящие после прижатия колодки к катящемуся колесу. Нажатие на вращающееся колесо колодки с силой К вызывает появление силы трения Т между колодкой и колесом, которая действует от колодки на колесо против его вращения, т. е. стремится остановить это вращение. Тормозить поступательное движение поезда сила трения Т не может, так как это внутренняя сила по отношению к поезду — колодка является частью самого поезда и движется вместе с ним.

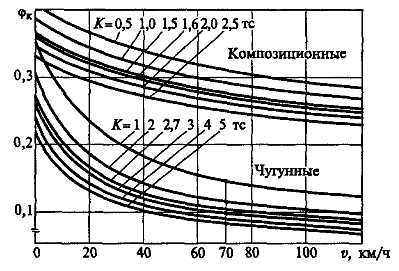

Однако под действием внутренней силы Т колесо начинает «цепляться» за рельс в точке контакта О1. Возникает сила сцепления колеса с рельсом В, равная по величине силе Т. Сила В стремится утащить рельс за собой (сдвинуть его по ходу движения поезда). Так как рельс прикреплен к шпалам, то он остается неподвижным (в путевом хозяйстве хорошо известно явление угона рельсов под действием сил сцепления В). Особенно интенсивно угон рельсов происходит в местах, где обычно производится служебное торможение поездов. В свою очередь, неподвижный рельс тормозит катящееся по нему колесо с силой Вт, являющейся реакцией рельса на силу В. Сила Вт является внешней силой по отношению к поезду и направлена против направления его движения, поэтому она является тормозной силой. Коэффициент трения тормозных колодокСила трения Т между колесом и колодкой оказывается в несколько раз меньше силы К нажатия колодки на колесо. Отношение φк в механике называется «коэффициент трения» и обозначается в тормозных расчетах φк.

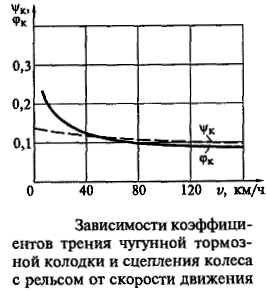

Зависимость действиетльного коэффициента трения Затем по полученным результатам выводят эмпирическую (опытную) формулу. Эти формулы утверждены МПС для дальнейшего использования при всех практических расчетах. Например, формула (1.1) применяется для расчета действительных коэффициентов трения композиционных колодок, а формула (1.2) — для чугунных. Основными факторами, влияющими на величину коэффициентов трения, являются скорость движения, удельная сила нажатия колодки на колесо и материал колодки. Из графикаи приведенных выше формул видно, что с уменьшением скорости коэффициент трения увеличивается. Машинистам это хорошо известно практически: по мере уменьшения скорости ощущается усиление тормозного эффекта (замедление поезда), особенно при чугунных колодках. С увеличением силы нажатия К коэффициент трения снижается, но это не значит, что с ростом К сила трения Т уменьшается — она увеличивается, но не пропорционально К. Коэффициент сцепленияКачение колеса по рельсу без проскальзывания происходит за счет силы сцепления Вс , действующей со стороны рельса на колесо в точке их контакта. Сцепление колес с рельсами представляет сложный процесс, при котором происходит преодоление механического зацепления микронеровностей поверхностей колеса и рельса и их молекулярного притяжения. Условие безъюзового торможенияЯвление, когда колесо прекращает свое вращение и начинает скользить по рельсу при продолжающемся движении поезда, называется заклиниванием или юзом.

В этом случае максимальное нажатие колодок на ось равно: Отношение φк / Ψк = δ называют коэффициентом нажатия тормозной колодки. При заданной осевой нагрузке допустимые значения коэффициента нажатия будут зависеть от значении Ψк и φк, которые в свою очередь зависят от скорости движения и материала колодок. При расчетах значения 6 для локомотивов принимают в пределах 0.5-0.6.

На рисунке показана зависимость коэффициентов трения чугунной тормозной колодки и сцепления колеса с рельсом при различных скоростях движения. Из приведенных графиков видно, что при снижении скорости в процессе торможения значения φк становятся больше Ψк., следовательно, вероятность заклинивания колесных пар выше при низких скоростях движения; при высоких скоростях значения Ψк больше φк, и значит, опасность юза практически исключается, а силу нажатия колодки на колесо можно увеличить для реализации большей тормозной силы. Способы регулирования величины тормозной силыВажной характеристикой тормоза является его способность максимально использовать коэффициент сцепления колес с рельсами. Неполное использование сцепления имеет место в процессе наполнения тормозных цилиндров, то есть когда тормозная сила еще не достигла максимальной величины. Поэтому при допустимых условиях по величинам продольных динамических усилий в поезде и заклиниванию колесных пар стремятся к минимальному времени наполнения тормозных цилиндров. Весовое регулирование. Соответствие между величиной тормозной силы и весом вагона в тормозах грузового типа достигается ручным переключением режимов торможения или применением на грузовых вагонах авторежимов, которые автоматически регулируют тормозное нажатие в зависимости от загрузки вагона. Воздухораспределитель грузового типа имеет три режима торможения: порожний, средний и груженный. Переключение режимов выполняется вручную в зависимости от загрузки вагона, приходящейся на ось.Каждому режиму торможения соответствует определенное давление в тормозном цилиндре. Скоростное регулирование тормозной силы. Изменение тормозной силы при уменьшении коэффициента сцепления при высоких скоростях движения сводится к увеличению нажатия на колодку за счет повышения давления в тормозном цилиндре.

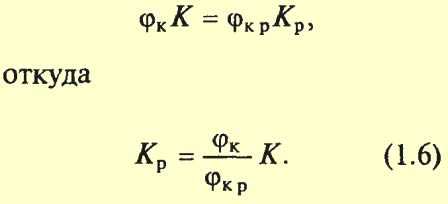

В процессе уменьшения скорости при торможении переключение с высокого нажатия (К2) на пониженное (К1) выполняется автоматически специальными скоростными регуляторами при достижении конкретной скорости перехода (например, при V=50 км/ч). Регулятор устанавливается на буксе колесной пары тележки. Регулирование тормозной силы осуществляется в случае применения полного торможения. При полных торможениях и малых скоростях движения величина тормозной силы может превысить значение силы может превысить значение силы сцепления Вс колеса с рельсом, что резко повышает вероятность заклинивания колесных пар.Наличие в составе поезда разнотипных вагонов с различными значениями К делает расчет тормозной сипы с использованием формул 1.1. и 1.2. для определения коэффициентов трения весьма трудоемким. Для упрощения тормозных расчетов пользуются методом приведения, при котором действительные значения К и φк заменяются расчетными значениями К и φкр, а коэффициент трения определяется при одном, условно выбранном тормозном нажатии Ку, но при этом обеспечивалось бы равенство:

Значения Ку принимают: для чугунных колодок — 2.7 тс. для композиционных колодок — 1.6 тс. Подставляя значения Ку в формулы 1.1. и 1.2. получим значения расчетных коэффициентов трения соответственно для чугунных и композиционных колодок:

После подстановки значений φк и φкр в выражение 1.6. получим формулы для определения расчетных сил нажатия чугунных и композиционных колодок:

Если в поезде используются тормоза с разными типами тормозных колодок (например, чугунными и композиционными), то необходимо привести расчетное нажатие к одной системе нажатий. Это приведение выполняют умножением величины нажатия на соответствующий коэффициент эффективности, которые зависят от скорости движения. Коэффициенты эффективности определяют исходя из равенства длины тормозного пути при действии колодок разного типа. На железных дорогах России за основную принята система расчетных значений нажатий чугунных тормозных колодок, для которых установлены все тормозные нормативы и действующие номограммы и таблицы зависимости тормозных путей от скорости начала торможения, удельных расчетных нажатий и крутизны уклонов. Расчет тормозного путиВ настоящее время существует три метода тормозных расчетов:

С помощью аналитического метода ПТР решают задачи, в которых реализуется полная тормозная сила:

Тормозной путь при полном служебном торможении рассчитывается так же как при экстренном торможении, но значение тормозного коэффициента принимается равным 0.8 от его полного значения.В практике часто возникает необходимость точного расчета тормозного пути или скорости движения поезда при ступенчатых торможениях, во время безостановочного следования по переломному не спрямляемому профилю пути и при других разнообразных условиях торможения. В таких случаях тормозные задачи решают численным интегрированием уравнения движения поезда не по интервалам скорости, а по интервалам времени. Расчет тормозного пути методом ПТРПолный тормозной путь Sт, проходимый поездом от начала торможения до остановки, принимается равным сумме пути подготовки тормозов к действию Sп и действительного пути торможения Sд.

Время подготовки тормозов к действию определяется из условия замены медленного, реального процесса наполнения тормозного цилиндра среднего вагона, мгновенным наполнением до полной величины, при условии равенства тормозных путей, проходимых поездом при реальном и условном наполнении тормозных цилиндров. В зависимости от рода подвижного состава и его длины время подготовки тормозов к действию определяется по формуле Величины коэффициентов а и б зависят от рода движения, вида управления тормозами в пассажирском поезде, от длины поезда в осях и принимаются по таблице

Величина действительного пути торможения определяется суммированием величин пути торможения в выбираемых интервалах скорости при условии постоянства величин удельных сил, действующих на поезд в этом интервале, по формуле 1.14

Удельная тормозная сила определяется по формуле Расчетный тормозной коэффициент поезда с учетом веса и нажатия локомотива вычисляется по формуле Сумма расчетных сил нажатия тормозных колодок поезда подсчитывается по формуле или берется из справки формы ВУ-45 При определении тормозного коэффициента грузового груженого поезда на спусках до 20 ‰ вес локомотива и нажатие его колодок не учитываются.

Действительный тормозной путь при автостопном торможении определяют так же, как при экстренном торможении, а время подготовки тормозов к действию рассчитывают с учетом дополнительных 12 с, необходимых для срабатывания электропневматического клапана (ЭПК) автостопа. |

Анимация (мультик) по схемам прямодействующего, непрямодействующего тормоза и ЭПТ. Для скачивания проги кликните по картинке Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242. |

www.pomogala.ru

Тормозной путь путевых машин, расчет тормозного пути

Тормозной путь путевых машин, расчет тормозного пути. Тормозные расчеты, применительно к путевой машине, выполняются с целью определения тормозного пути при работе или транспортировке, необходимого тормозного усилия и т.д.

В общем случае, уравнение движения машины в тормозном режиме, применив второй закон Ньютона:

где WП, WР – сопротивления движению машины как повозки и дополнительное сопротивление, вызванное взаимодействием рабочих органов и пути, кН; BТ – продольная замедляющая сила, вызванная работой тормозов машины, кН; ξ – замедление движения машины, м/с2; M – масса машины, т.

Очевидно, что при движении машины на подъем, составляющая, связанная с уклоном, WУ>0, при движении на площадке WУ=0, при движении на спуске WУ<0. На подъеме скатывающая сила тормозит движение машины, на спуске – ускоряет.

Путевая машина, как движущаяся система, может быть остановлена только внешними по отношению к ней силами торможения, т.к. внутренние силы системы всегда взаимно уравновешены и не могут изменить ее состояние движения или покоя.

Внутренние силы это силы взаимодействия башмаков тормозных колодок и поверхностей катания колес. Рассмотрим катящееся по рельсу колесо, диаметр D, м, которое в точка контакта A имеет мгновенный центр поворота колеса. На колесо со стороны машины действует вертикальная сила прижима Q, и вертикальная реакция рельса QR.

Со стороны башмака тормозной колодки действует сила прижима K, вызывающая появление силы трения. Ее величина колеблется в пределах 5–40 кН. Не нарушая равновесие колеса, можно к его геометрическому центру O приложить две равных силы φКK, одна из которых направлена вверх, а другая вниз.

Сила, направленная вверх, дополнительно нагружает буксовый узел, а направленная вниз образует на плече D/2 с силой трения тормозной колодки пару сил, образующих тормозной момент MТР=φКKD/2.

На колесо также действует сила PИ, обусловленная инерционностью машины и возможным ее движением под уклон. Приложим в центре колеса две противоположно направленных и уравновешенных силы BТ, в точке контакта A – сила BТ создает пару сил с момент BТD/2, уравновешивающий момент MТР.

Сила BТ, приложенная к центру O и направленная в противоположную сторону движения остается неуравновешенной, стремится замедлить движение машины.

Сила BТ, приложенная к колесу в мгновенном центре A, и сила воздействия машины на рельс BУ сцеплены и выводят внутренние силы в систему путь, а сила BТ, приложенная к центру O колеса, рассматривается как внешняя по отношению к машине сила.

Она является также реакцией рельса на колесо. По третьему закону Ньютона машина, воздействуя на рельс через колесо горизонтальной силой BУ, стремится вызвать его угон в сторону направления движения.

Величина этой силы ограничена возникающим сцеплением в контакте A и равна ψCQ, следовательно, условие отсутствия заклинивания (юза) колесной пары при торможении имеет вид: φКK≤ψCQ (ψC – коэффициент сцепления колеса и рельса).

Расчет тормозного пути

Расчет тормозного пути машины при ее работе. В тормозных расчетах принимается во внимание общая тормозная сила машины, кН:

Критическими по отношению к возникновению юза являются режимы экстренного и автостопного торможения.

При возникновении юза, помимо возможного повреждения поверхностей катания колес (ползуны, выбоины) и повышения вероятности схода с рельсов, увеличивается тормозной путь, сцепление переходит в скольжение колеса по рельсу, т.к. коэффициент сцепления (в среднем 0,25) превышает коэффициент трения скольжения стали по стали (0,12 – 0,15).

Максимально допускаемое значение нажима колодки на колесо определяется с учетом коэффициента тормозного нажатия:

Коэффициент тормозного нажатия δ изменяется в широких пределах в зависимости от условий и типа подвижного состава δ=0,25–2,0. При чугунных тормозных колодках для самоходных путевых машин δ=0,5 – 0,6, а для несамоходных – δ=0,6 – 0,65; при композиционных тормозных колодках δ=0,3.

При взаимодействии поверхности башмака тормозной колодки и поверхности катания колеса происходит нагрев, вызывающий подплавление. При большой скорости движения возникает эффект, аналогичный наличию жидкой смазки.

Поэтому даже при постоянной силе K нажима колодки, коэффициент трения φК и тормозная сила BТ изменяются с уменьшением скорости. Для стандартных чугунных колодок действующий коэффициент трения определяется по эмпирическим формулам:

где V – средняя скорость движения машины на расчетном интервале, м/с.

Аналогично для композиционных колодок:

При расчетах тормозной путь путевых машин в приведенной массе подвижного состава рекомендуется учитывать инерционные свойства вращающихся масс колесных пар и приводов осевых редукторов:

где γ – коэффициент приведение (для самоходной машины γ=0,11 – 0,12, для несамоходной γ=0,03). Тогда из формулы второго закона Ньютона ускорение, м/с2:

С другой стороны, время, с, затрачиваемое на снижение скорости от начального значения VН до конечного значения VК, м/с2:

Считая на интервале времени движение равнозамедленным, действительный тормозной путь путевых машин (без учета пути, пройденного при подготовке тормозов) на рассматриваемом интервале снижения скоростей, м:

Общий действительный тормозной путь путевых машин на всем интервале снижения скорости определяется суммированием тормозных путей на составляющих интервалах деления с учетом изменения коэффициента трения башмаков колодок о поверхности катания колес.

Общий тормозной путь путевых машин рассчитывается как сумма действительного тормозного пути SД и пути SП, пройденного машиной при подготовке тормозов к срабатыванию. Путь, пройденный машиной при подготовке тормозов к срабатыванию:

где V0 – начальная скорость движения машины, м/с; tП – время на подготовку тормозов, с.

Подготовительное время на срабатывание тормозов для машины или хозяйственного поезда с числом осей менее 200:

где iС – приведенный уклон, принимаемый со знаком (+) на подъеме и со знаком (–) на спуске, о/оо; bТ – удельная тормозная сила, кН/т.

Удельная тормозная сила определяется по формуле:

В автостопном режиме время подготовки тормозов увеличивается на 12 с. Это время соответствует задержке срабатывания автостопа, необходимое для реакции машиниста на возникновение критических условий движения.

Помощь студентам железнодорожникам

Также на эту тему Вы можете почитать

rzd-puteetz.ru